Общие принципы и подходы к организации закупок по требованиям нужд предприятий оборонной промышленности

Содержание:

ВВЕДЕНИЕ

Проблема качества никогда не теряет своей актуальности, она, по существу, постоянна. Качество сегодня воспринимается уже не как абстрактная категория, а как стратегическая задача, от успешного решения которой во многом зависит стабильность экономики предприятия, его место в мировом производстве и распределении. [1]

Основной глобальной задачей МТС является максимальный эффект при минимальных затратах.

Однако, с учетом специфики работы предприятия (в качестве нашего примера выбрано предприятие приборостроения), на первое место выходят и вопросы о качестве закупаемых материалов, запчастей, деталей, потому что некачественная покупная единица может привести к выпуску с производственного потока бракованного изделия по вине поставщика и предприятие понесет как материальные издержки, так и поставит под сомнение свою репутацию в глазах потенциального заказчика/покупателя.

Результативность и эффективность процесса управления закупками обеспечивается выполнением следующих основных процедур:

- своевременного и точного определения потребностей и требований к закупаемой продукции;

- установления критериев подтверждения заявленных требований к продукции;

- управления контрактом (договором);

- обеспечения идентификации и прослеживаемости закупаемой продукции;

- обеспечения сохранности закупаемой продукции и исключения возможности несанкционированного воздействия на внешнюю среду сырья, материалов, комплектующих изделий, полуфабрикатов и кооперированных изделий, представляющих опасность для окружающей среды;

- управления документацией закупаемой продукции;

- управления закупаемой продукцией, имеющей отклонения от требований.

Особое внимание стоит уделить качеству закупаемой продукции в опытном производстве, так как именно в нем возникает наибольшая вариабельность показателей качества, связанных со спецификой данного производства. Для выполнения требований стандарта ISO 9001 в части процессного подхода, организация должна идентифицировать свои процессы. Идентификация процесса закладывает фундамент для управления его стабильностью.

Процессный подход включает в себя систематическое определение и менеджмент процессов и их взаимодействия таким образом, чтобы достигать намеченных результатов (в данном случае – выпуск годной продукции в определенные сроки).

Процессный подход позволяет идентифицировать проблемные участки, наметить корректирующие мероприятия, назначить ответственных лиц и оптимизировать с точки зрения технологии и экономической эффективности весь производственный цикл.

Цель работы – рассмотреть СМК выпускаемой продукции, в том числе и использование статистических методов анализа для получения годной продукции из ВМ и уменьшения количества брака.

Объект исследования – Российский федеральный ядерный центр - Всероссийский научно-исследовательский институт экспериментальной физики (РФЯЦ-ВНИИЭФ) - федеральное государственное унитарное предприятие Государственной корпорации по атомной энергии "Росатом".

1. КАЧЕСТВО ПРОДУКЦИИ И ЕГО КОНТРОЛЬ

1.1 Общие принципы и подходы к организации закупок по требованиям нужд предприятий оборонной промышленности

Тенденция, существенно изменившая место и содержание закупочной деятельности на промышленных предприятиях, во многом формируется под воздействием следующих основных факторов:

– постоянный рост удельного веса затрат на приобретаемые материально-технические ресурсы в общем объёме затрат промышленных предприятий;

– повышение уровня технической сложности закупаемых продуктов и компонентов, а также увеличение сложности освоения их производства предприятиями - поставщиками;

– усиление специализации при производстве промышленной продукции и возрастание доли связей по технологической кооперации в системе связей по поставкам продукции производственно-технического назначения;

– увеличение частоты смен базовых моделей продукции, производимых промышленными предприятиями;

– усиление конкурентной борьбы на рынках товаров производственного назначения, требующей повышения качества закупаемых исходных ресурсов для производства конкурентоспособного конечного продукта;

– активизация использования предприятиями в своей коммерческой деятельности логистических технологий, требующих нового, более высокого уровня взаимодействия поставщиков с предприятиями - покупателями;

– всё более широкое применение маркетинговых подходов при осуществлении закупочной деятельности промышленных предприятий;

– рост значения и расширение практики использования конкурентных закупок в коммерческой деятельности промышленных предприятий;

– активизация использования в закупочной деятельности методологии прокьюремента и, как следствие, повышение внимания к коммуникационным технологиям, способствующим привлечению поставщиков к участию в конкурентных закупочных процедурах;

– расширение практики формирования предприятиями - покупателями (фокусными предприятиями) управляемых ими цепей поставок;

– ориентация всё большего числа предприятий - покупателей на установление длительных взаимоотношений с ограниченным количеством тщательно отобранных, внушающих доверие поставщиков.

От того, насколько правильно предприятие организует систему управления закупками, зависит вся дальнейшая деятельность и успешное развитие предприятия.

Тормозит развитие закупочной деятельности в хозяйственной практике российских промышленных предприятий и отсутствие должного внимания к ней со стороны современной экономической науки. Например, рыночная коммуникационная составляющая закупок, без которой, как показывает анализ тенденций развития закупочных процессов в промышленно развитых странах, повышение результативности коммерческой работы промышленных предприятий в современных условиях становится практически невозможным, в теоретическом плане исследована явно недостаточно, что сдерживает практическое внедрение адекватных закупочных технологий.[2]

Предметом закупок служат средства производства или материальные ресурсы, потребляемые в процессе производства. Они подразделяются на предметы труда (сырье, материалы, полуфабрикаты, топливо и тому подобное) и средства труда (машины, механизмы, оборудование, транспортные средства и тому подобное).

Снабжение производства необходимыми материальными ресурсами является начальным звеном производственного процесса, а сбыт готовой продукции - его завершением. Под закупочной деятельностью предприятия понимается процесс обеспечения его всеми видами материально-технических ресурсов в требуемые сроки и в объемах, необходимых для нормального осуществления его производственно-хозяйственной деятельности. От организации закупок, своевременности поступления материальных ресурсов в производство в необходимом ассортименте, количестве и должного качества в значительной мере зависят равномерный и ритмичный выпуск готовой продукции, ее качество и эффективность деятельности коллектива предприятия.[3]

Правильная организация закупок способствует повышению технического уровня производства, быстрейшему внедрению и освоению новых видов техники, оборудования, усовершенствованию всех технологических процессов, укреплению финансово-экономического положения предприятия.

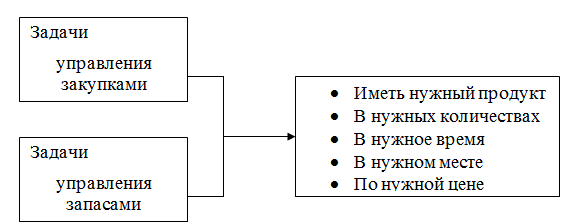

Классическим примером эмпирического подхода к практике закупочной деятельности может служить правило приобретать товары и услуги нужного качества, в нужном количестве, в нужное время, у нужного поставщика и по нужной цене (рис. 1.1).

Рисунок 1.1 – Задачи управления закупками

Если производственные предприятия, оптовики и розничные торговцы полностью соблюдают перечисленные выше принципы закупок, то им, по всей вероятности, обеспечен успех в их закупочной деятельности.

В практике работы предприятий различают две формы снабжения: транзитную и складскую.[4]

При транзитной форме снабжения предприятие получает сырье и материалы непосредственно от предприятий, их добывающих, или производящих. Применение этой формы экономически оправдано во всех случаях, когда потребное на данный отрезок времени количество сырья и материалов равно транзитной норме или больше ее.

Складскую форму снабжения, при которой необходимые материальные ресурсы предприятие получает с баз и складов снабженческо-сбытовых организаций, экономически целесообразно использовать для материалов, потребляемых в небольших количествах.

При складской форме снабжения значительно экономится время, затрачиваемое инженерно-техническими работниками предприятий-потребителей на транспортно-экспедиционные и снабженческие функции, сокращается документооборот, так как поставщик имеет хозяйственные связи с ограниченным числом получателей продукции – снабженческо-сбытовыми организациями. [5]

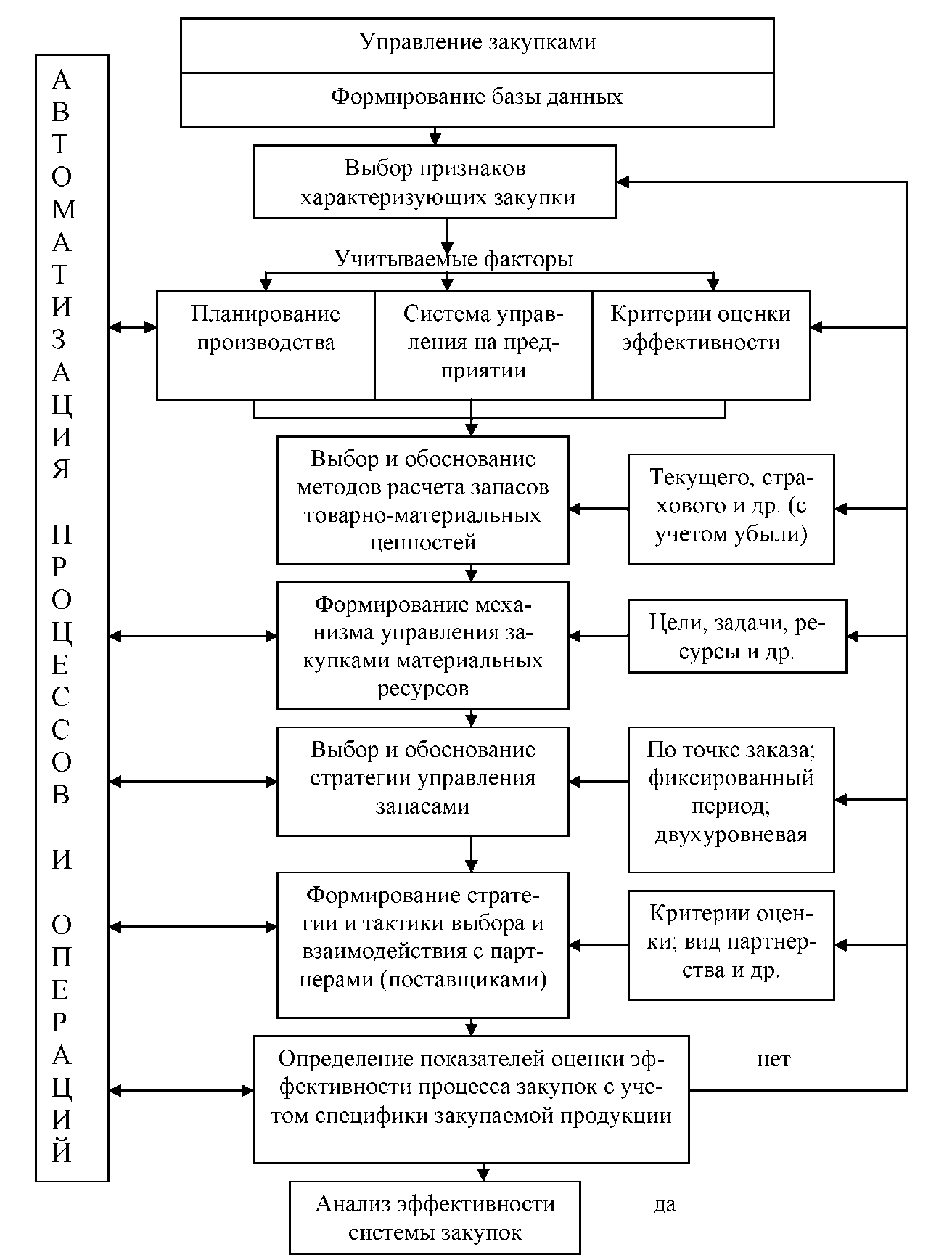

1.2 Формирование системы управления закупками материальных ресурсов

Важнейшим элементом системы снабжения предприятия, определяющим выбор метода закупок товарно-материальных ресурсов является модель управления запасами. Применение моделей управления запасами связано со спецификой отраслевого характера, а также с организационно-техническим уровнем предприятия. (Приложение 1).

Алгоритм выбора поставщиков включает следующие блоки:[6]

Блок 1. При формировании базы данных следует обратить внимание на сезонный характер спроса некоторых групп товаров, подверженных естественной убыли.

Блок 2. Здесь предусматривается возможность выбора расчетной модели не только с учетом известных модификаций EOQ, но и с учетом ограничений и нелинейностей параметров, например, оптовые и дифференцированные скидки и другие мероприятия.

Блок 3. После выбора модификации модели EOQ определяются зависимости для описания процессов поступления продукции, расхода запаса, дефицита, а также убыли. Естественная убыль может подчиняться не только линейной или экспоненциальной зависимости, но и иметь дискретный характер.

Блок 4. Рассматриваются возможные варианты решения дифференциальных уравнений: аналитические, численные, а также известные пакеты программ для ПЭВМ.

Блок 5. Включает определение составляющих общих затрат (организация заказа, хранение, убыль, дефицит) при различных вариантах их учета (Приложение 2).

Блок 6. Расчет основных показателей модели: оптимальная партия заказа So , число заказов за рассматриваемый период N, периодичность заказов T, минимальные общие затраты и их составляющие, связанные с выполнением основных логистических операций.

Блок 7. Включает формирование альтернативных вариантов. Предпочтительно использовать методы морфологического анализа с целью охвата большинства возможных вариантов подсистем и альтернатив для реализаций подсистем с последующим их ранжированием. Использование принципа обратной связи придает всему алгоритму необходимую цикличность, многовариантность и динамичность, отражает взаимосвязь и взаимовлияние параметров модели.

Блок 8. Сравнение альтернативных вариантов и принятия решений с использованием одного или нескольких критериев (многокритериальная оценка); наиболее целесообразным при решении данной задачи является выбор критерия - минимизации общих логистических издержек.

Представленный алгоритм может быть легко трансформирован и принят при решении других задач управления запасами, например, в случае многономенклатурных поставок, определения объема заказа с учетом инфляции и других.

1.3 Управление рисками в процессе закупки сырьевыми ресурсами

Классификация традиционных инструментов управления сырьевыми рисками приведена на рисунке 1.2.

Рисунок 1.2 – Традиционные инструменты управления сырьевыми рисками[7]

Проведенный анализ, традиционных инструментов управления сырьевыми рисками, характерных для промышленных предприятий позволил сделать следующие выводы: [8]

-

- традиционным инструментам управления сырьевыми рисками, характерна «пассивность», т.к. они используются без каких-либо обоснованных ожиданий относительно дальнейшего развития событий;

- традиционные инструменты управления сырьевыми рисками носят характер «страхования» и позволяют избежать сырьевых рисков ценой многомиллионных расходов;

- основным фактором при выборе инструмента, обеспечивающего его эффективность, является ожидание относительного будущего развития ценовой динамики сырьевых ресурсов;

- использование метода управления, основанного на анализе ценовой динамики в совокупности с традиционными инструментами управления рисками, существенно повысит эффективность процесса управления закупками сырья.

Системный подход включает в себя рассмотрение процесса закупки сырья на предприятии, как генерацию финансовых результатов, формирующихся как отклики на суперпозицию управленческих решений. Системное описание процесса управления закупками сырья, изображенное на рисунке 1.3, позволяет учитывать риск, связанный с изменением ценовых характеристик сырьевых ресурсов посредством применения методов обработки временных рядов.

Рисунок 1.3 – Системное описание процесса управления закупками сырья[9]

Перечисленные элементы системы используются лицом принимающим решение (соответствующим подразделением организации) для формирования управляющих воздействий на предприятие в форме действий относительно имеющихся сырьевых контрактов для перевода их в наиболее доходную форму.

1.4. Выбор поставщика

На выбор поставщика влияют четыре группы факторов:

-

- факторы окружающей экономической обстановки: уровень первичного спроса, экономическая перспектива, кредитные ставки, условия - материально-технического снабжения, политические события, деятельность конкурентов;

- факторы особенностей частного предпринимательства: цели организации (стабильность, максимизация прибыли, увеличение товарооборота, открытие новых торговых точек) экономические факторы, принятые методы работы;

- факторы межличностных отношений: отношения людей, принимающих участие в процессе закупки;

- факторы индивидуальных особенностей менеджера, принимающего решение о закупке: возраст, уровень доходов, образование, служебное положение, тип личности, готовность рисковать.

Вся работа с поставщиками сырья осуществляется без посредников, по прямым поставкам. Субъекты договора поставки - это субъекты предпринимательской деятельности.

Таблица 1.1

Отдел снабжения: задачи и функции

|

Функции |

Задачи |

|

1. Планирование потребности предприятия в материально-технических ресурсах, необходимых для функционирования основных и вспомогательных производств, а также для эксплуатационного и капитального строительства |

1. Анализ и определение потребности, расчет количества заказываемых материально-технических ресурсов |

|

2. Составление заявок и спецификаций на материально-технические ресурсы и представление их в отделы снабжения и плановые отделы вышестоящих органов |

2. Определение методов и форм снабжения |

|

3. Осуществление всей оперативной деятельности по реализации планов закупок (заключение договоров, получение материальных ресурсов в соответствии с выделенными фондами и по договорам с поставщиками) |

3. Выбор поставщиков материальных ресурсов |

|

4. Приемка, размещение, хранение, подготовка к отпуску и отпуск материально-технических ресурсов цехам и службам предприятия. |

4. Согласование цен на заказываемые ресурсы и заключение договоров с поставщиками |

|

5. Установление, совместно с планово-экономическим, техническим и финансовым отделами предприятия, обоснованных дифференцированных норм запасов материально-технических ресурсов и доведение этих норм до работников складов |

5. Обеспечение поставки потребителям продукции высокого качества, в строгом соответствии со стандартами качества и техническими условиями |

|

6. Участие в разработке организационно-технических мероприятий по улучшению качества, расширению ассортимента, экономии материально-технических ресурсов |

6. Организация контроля качества, количества и сроков поставок ресурсов |

|

7. Организация контроля за расходованием материально-технических ресурсов цехами и службами по их назначению. |

7. Осуществление рациональных хозяйственных связей между производителями и потребителями материальных ресурсов |

|

8. Ведение оперативного учета поступления материально-технических ресурсов на предприятие, их отпуска цехам и службам, состояния производственных запасов. |

8. Сокращение издержек в сфере обращения средств производства, содействие рациональному использованию материальных ресурсов потребителями |

|

9. Рациональная организация управления процессом закупочной деятельности |

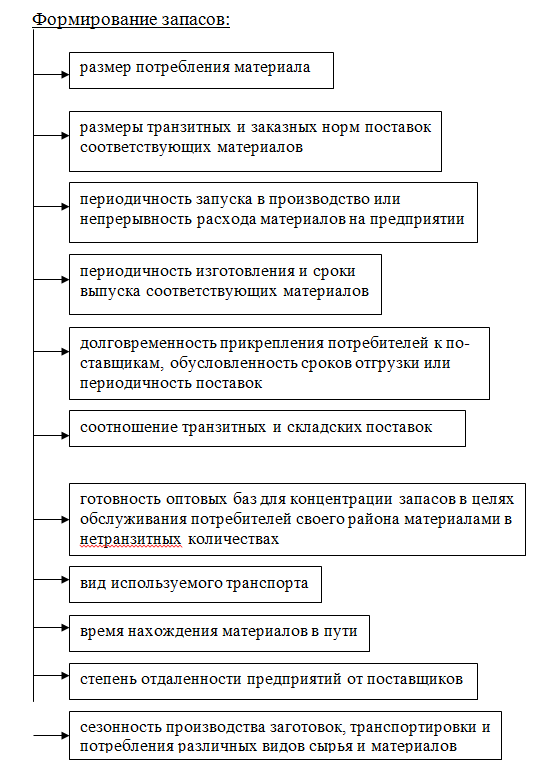

Представим в Приложении 3 основные этапы формирования запасов

2. АНАЛИТИЧЕСКАЯ ЧАСТЬ

2.1 Характеристика предприятия

Российский федеральный ядерный центр - Всероссийский научно-исследовательский институт экспериментальной физики (РФЯЦ-ВНИИЭФ) - федеральное государственное унитарное предприятие Государственной корпорации по атомной энергии "Росатом". ФГУП РФЯЦ-ВНИИЭФ - крупнейший в стране научно-исследовательский институт, решающий сложные задачи оборонного, научного и народнохозяйственного значения. Главная задача ядерного центра сегодня - обеспечение и поддержание надежности и безопасности ядерного оружия России.

В институте интенсивно ведутся работы по повышению технических характеристик ядерного оружия, его эффективности, безопасности и надежности.

Структура предприятия приведена на рис. 2.1.

Рисунок 2.1. Организационная структура ФГУП РФЯЦ-ВНИИЭФ

В условиях постоянного улучшения качества выпускаемой продукции серьезные требования предъявляются к качеству закупаемого сырья, как к основе производства.

2.2 Определение потребностей и требований к закупаемой продукции. Выбор поставщика и проведение закупки

Для выпускаемых изделий потребность в закупаемой продукции и требования к ней уточняются в процессе проработки конструкторской документации при постановке изделий на производство или запуске их в производство.

Отдел материально-технического снабжения совместно с отделами, подразделениями и цехами, задействованными в выпуске готовой продукции, на основании плана производства определяют потребность в закупаемой продукции в программе Alfa Stock.

Текущие закупки формируются на основании годовой потребности в закупаемой продукции с учетом изменения плана, сроков отгрузки продукции по договорам на основании приказа Генерального директора предприятия о запуске изделия.

Документация подразделения-заявителя на закупку должна содержать все необходимые сведения и данные для обеспечения однозначного определения требований к закупаемой продукции. Для этого в ряде случаев разрабатывается техническое задание или технические требования к закупаемой продукции.

Поставщики материалов, комплектующих частей и составляющих, применяемых в изделиях предприятия, выбираются из формируемого в соответствии с требованиями и информацией о предложении на действующем сегменте рынка, и разрешаемые для применения при разработке (модернизации), производстве и эксплуатации изделий приборостроения.

Закупки могут осуществляются только по контрактам (договорам).

В процессе заключения контракта (договора) отдел материально-технического снабжения направляет поставщику заявку или спецификацию, содержащую необходимые данные на заказываемую продукцию (обозначение согласно документу на поставку), или же подразделения производства (при внеплановых или срочных нуждах) производят инициирование заявки на закупку самостоятельно.

При проведении процедуры размещения заказа в электронном виде размещается соответствующее извещение на электронной торговой площадке и официальном сайте в информационно-телекоммуникационной сети «Интернет» для размещения информации о размещении заказов на поставки товаров, выполнение работ, оказание услуг.

Организация закупок средств измерений производится в соответствии с формированием потребности в СИ, предназначенных для укомплектования выпускаемой продукции, на основании «Перечня средств измерений, входящих в состав изделий», разрабатываемого на предприятии.

Формирование потребности в образцовых средствах измерений осуществляет отдел главного метролога.

Служебные записки на приобретение СИ в обязательном порядке подлежат согласованию с начальником отдела главного метролога. Служебная записка на приобретение СИ должна содержать полное его наименование и обозначение документа на поставку (ТУ, ГОСТ).

Отдел материально-технического снабжения совместно с подразделениями предприятия производят оценку и выбор поставщика по следующим критериям:

1 Определение потенциальных поставщиков продукции: материалов, сырья, полуфабрикатов, ПКИ в соответствии с КД и другими требованиями изготавливаемых изделий

2 Наличие лицензии на право производства или реализации заказываемой продукции

3 Наличие сертифицированной системы менеджмента качества

4 Опыт, накопленный при аналогичных поставках продукции

5 Документированный опыт других потребителей аналогичной продукции

6 Оценка надежности поставщика по выполнению контракта (договора)

7 Осуществление поставщиком процесса идентификации и прослеживаемости выпускаемой им продукции

8 Проведение поставщиком сплошного или выборочного контроля и/или испытаний производимой продукции и представление с отгружаемыми партиями продукции данных по техническому контролю и/или испытаниям

9 Минимизация транспортно-заготовительных расходов

10 Порядок, условия и сроки оплаты

11 Выполнение условий поставки

12 Порядок решения спорных вопросов

13 Возможность контроля производственных процессов

и продукции у поставщика

14 Ценовой показатель

15 Отсутствие поставщика в реестре недобросовестных поставщиков на официальном сайте в информационно-телекоммуникационной сети «Интернет» для размещения информации о размещении заказов на поставки товаров, выполнение работ, оказание услуг при проведении ПРЗ в электронном виде

16 Наличие в заявке поставщика документов и сведений, требования к которым установлены в закупочной документации на ПРЗ в электронном виде

Результаты оценки и выбора поставщиков и любых последующих действий должны быть документально оформлены.

Если в результате оценки поставщик соответствует установленным требованиям, то ОМТС, ОВК или ОМЗК формируют предварительные требования к контракту (договору) с поставщиком.

В случае проведения процедуры размещения заказа в электронном виде требования к договору с поставщиком формируются к моменту выхода на электронную торговую площадку.

Если в результате оценки не найден поставщик, соответствующий установленным требованиям, то необходима корректировка этих требований.

Границы требований устанавливаются подразделением-разработчиком конструкторской документацией и должны соответствовать тем требованиям к поставщику, которые обеспечат выполнение предполагаемого (действующего) контракта (договора) предприятия по выпуску конечного продукта.

Если не удается найти поставщика, удовлетворяющего установленным требованиям, ОМТС ставит в известность всех заинтересованных лиц о невозможности заключения или корректировки действующего контракта (договора) на покупную продукцию.

В этом случае ставится задача принятия технических решений (в том числе, по замене материала или комплектующего изделия) или, как крайний случай, подготовки предложений по корректировке действующего (предполагаемого) контракта (договора) предприятия по выпуску конечного продукта.

По результатам положительной оценки поставщика и предварительной договоренности с ним ОМТС оформляют контракт (договор) и направляют его поставщику, а при получении через продавца (посредника) оформляют покупку в установленном порядке.

При размещении заказа на электронной торговой площадке договор с участником-победителем заключается в электронном виде через подписание электронно-цифровой подписью.

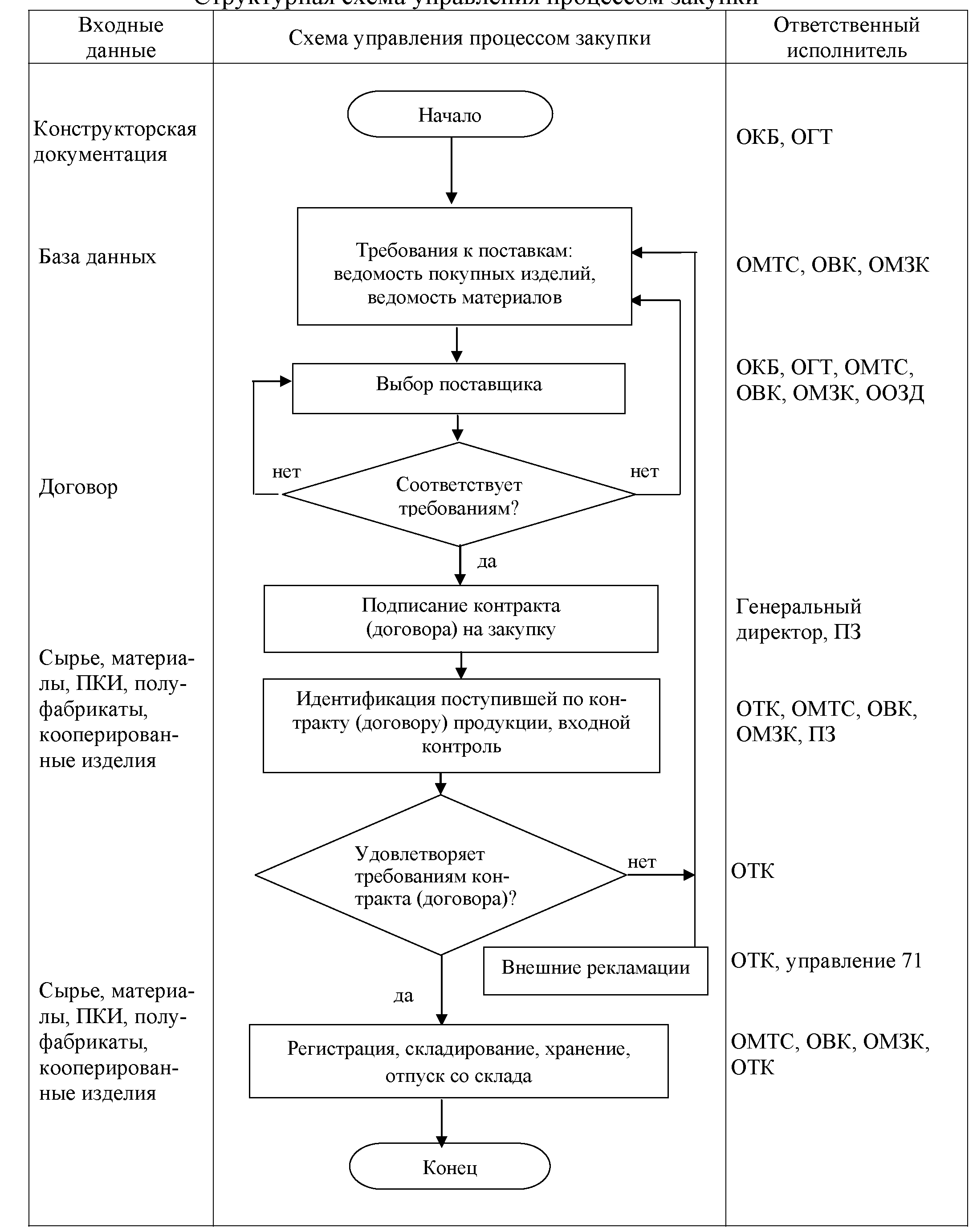

Структурная схема управления процессом закупки приведена в Приложении 4.

Проекты договоров и спецификации к действующим договорам на последующие заказы на закупку для производства согласовываются с заместителем Генерального директора по снабжению и сбыту.

С начальником отдела главного метролога согласовываются проекты договоров и спецификации к действующим договорам на последующие заказы на закупку метрологического оборудования и средств измерения.

Для предупреждения риска за необоснованные (без согласования с предприятием) изменения технических, ценовых, объемных и временных параметров контракта (договора), подписанного поставщиком, производится его проверка на согласованность с проектом контракта (договора), направленным предприятием для подписания поставщику.

В случае, если параметры контракта (договора), подписанного поставщиком, и проекта, направленного ему, не соответствуют друг другу, составляется протокол разногласий и проводится его согласование поставщиком с целью приведения параметров контракта (договора) в соответствие с проектом.

Если в ходе переговоров поставщик настаивает на изменениях в проекте, то предприятие заново проводит анализ контракта (договора) или же отказывается от контракта (договора).

Организация работ по учету, приемке, хранению и выдаче сырья, материалов, полуфабрикатов и комплектующих изделий должна соответствовать требованиям документации (ГОСТ, ТУ, сертификат и т.п.), а также инструкции организации по приемке и контролю.

При получении материалов, покупных комплектующих изделий и полуфабрикатов проводится их идентификация, регистрация и входной контроль в соответствии со стандартом предприятия.

При несоответствиях продукции поставщика требованиям контракта (договора) предприятие в лице отдела технического контроля (ОТК) подготавливает и отправляет в адрес поставщика рекламации, которые учитываются при периодическом анализе и оценке поставщиков.

Организация претензионной работы производится в соответствии с законодательством РФ в данной части.

Специалист отдела МТС ФГУП «РФЯЦ-ВНИИЭФ» должен знать:

1) законодательство Российской Федерации, регулирующее закупочную деятельность;

2) Единый отраслевой стандарт закупок Госкорпорации «Росатом»;

3) постановления, распоряжения, приказы, методические и нормативные материалы по организации закупочной деятельности в организации;

4) порядок формирования и ведения автоматизированных систем и баз данных закупочной деятельности в РФЯЦ-ВНИИЭФ;

5) СТО А 40.4480, а также другую документацию СМК в части, касающейся деятельности управления организации и сопровождения закупочной деятельности;

6) основы экономики, организации производства, труда и управления;

7) основы трудового законодательства

2.3 Входной контроль как обязательный этап приемки продукции

Для обеспечения качества на всех этапах процесса производства продукции и с целью минимализации выпуска бракованных изделий по вине поставщиков на предприятии производится входной контроль сырья, полуфабрикатов и комплектующих покупных частей на основании нормативной документации РФ и внутренних стандартов.

Входному контролю согласно подлежат приобретенные предприятием изделия, принятые ОТК поставщика, с сопроводительной документацией, оформленной в установленном порядке, и соответствующей заключенным договорам на поставку, предназначенные для изготовления, обслуживания и ремонта изделий собственного производства.

Входной контроль проводится в следующем порядке:

- сплошная проверка комплектности и визуальный контроль изделий (включая проверку сопроводительных документов, подтверждающих годность и удостоверяющих качество изделий);

- по параметрам (требованиям), установленным КД, НД (параметрический контроль проводится после получения положительных результатов проверки комплектности и визуального контроля изделий).

Номенклатура, объем, методики и ТП параметрического контроля устанавливаются в соответствующих перечнях продукции, подлежащей параметрическому входному контролю: по покупным комплектующим изделиям; по сырью, материалам, полуфабрикатам и кооперированным изделиям.

При проведении параметрического входного контроля на предприятии используются перечни материалов, покупных комплектующих изделий, подлежащих входному контролю.

Входной контроль продукции проводится работниками ОТК и работниками складов ОМТС с привлечением подразделений предприятия, задействованных в применении закупленной продукции в техпроцессах.

При соответствии изделий установленным требованиям ОТК принимает решение о передаче их в производство.

Проверка комплектности и визуальный контроль продукции должны быть проведены не позднее 20 дней с момента ее поступления на предприятие.

Продукция, поступающая в таре и имеющая гарантийные сроки хранения, контролируется по качеству и комплектности при вскрытии тары в пределах гарантийного срока хранения, но не позднее указанных в ЭД и (или) НД сроков переконсервации.

Параметрический контроль продукции должен быть проведен в срок не более 6 месяцев до запуска ее в производство, если иное не оговорено в НД на продукцию.

На продукцию, не соответствующую требованиям, установленным в договорах на закупку, оформляется рекламация. В случае не устранения нарушений по качеству поставляемой продукции, она подлежит возврату.

При обращении с комплектующими в специализированной упаковке изготовителя – антистатической, вакуумной, индивидуальной, групповой автоматизированного монтажа и т.п. необходимо руководствоваться указаниями (требованиями) сопроводительной (технической) документации на них, а также информацией на этикетке.

Хранение и транспортирование таких изделий должно производиться исключительно в штатной специализированной упаковке. Изделия, поданные на входной контроль с нарушением этого требования, должны возвращаться.

Работник склада, принимая поступившую на предприятие продукцию, контролирует: соответствие наименования продукции товарно-транспортной накладной; целостность упаковки, наличие пломб; наличие сопроводительного документа о качестве продукции; соответствие ярлыка сопроводительной документации о качестве.

Материалы предъявляются ОТК по действующим перечням, а также по ведомостям покупных изделий. Продукция регистрируется работником склада в соответствующих журналах (журналы ведутся и в рукописном и в электронном виде).

Решение по замечаниям ОТК о несоответствии предъявленной продукции требованиям настоящего стандарта должно быть принято в срок не более трех суток с момента его внесения.

Проверке подлежат:

- целостность упаковки, наличие пломб;

- соответствие продукции требованиям договора (заявки) на поставку;

- наличие лицензии на вид деятельности предприятия для поставщиков;

- наличие документа, удостоверяющего качество (формуляра, паспорта; сертификата о качестве или другого, установленного нормативной документацией, свидетельства, подтверждающего надлежащее качество продукции);

- соответствие фактической комплектности формуляру, паспорту, ведомости ЭД, ведомости ЗИП; наличие в формуляре, паспорте печатей и клейм ОТК о приемке продукции;

- соответствие сведений, указанных в документах, удостоверяющих качество, сведениям, указанным на изделии (наименование изделия, наличие маркировки, печатей ОТК, даты изготовления);

- соответствие сроков изготовления (хранения) требованиям договоров предприятия на поставку или требованиям технических условий на изделия;

- внешний вид материалов, полуфабрикатов, покупных комплектующих изделий и кооперированных изделий с целью выявления внешних дефектов и повреждений (царапин, трещин, забоин, коррозии и т.д.), состояние упаковки и консервации, наличие предохранительных средств на ответственных частях продукции, маркировка и соответствие фактических номеров продукции, указанным в сопроводительных документах (паспортах, формулярах, сертификатах и т. п.);

- контроль материала электроизоляционного фольгированного;

- эксплуатационная документация (при ее наличии) проверяется на соответствие требованиям.

При обнаружении несоответствия внешнего вида, комплектности поступившей продукции, ее тары, упаковки, маркировки, пломбирования установленным требованиям и (или) условиям договора, сопроводительным документам (в том числе документам, удостоверяющим качество) работник ОТК или работник склада делает заключение о несоответствии изделий установленным требованиям в журнале учета результатов входного контроля, составляет и направляет руководству извещение о браке по форме, установленной на предприятии. Начальник ОТК оформляет уведомление о вызове представителя поставщика.

При положительных результатах входного контроля работник ОТК или работник склада производит оформление сопроводительных документов:

- ставит клеймо/штамп,

- подпись и дату на внутренней стороне обложки паспорта, формуляра или на оборотной стороне сертификата о качестве,

- клеймо/штамп на упаковочных коробках, связках, бирках или этикетках,

- делает заключение о соответствии изделий установленным требованиям в журнале учета результатов входного контроля.

Параметры материалов, проверяемые при параметрическом контроле, указываются в перечне материалов, подлежащих параметрическому входному контролю.

Работник склада ОМТС производит отбор выборок (проб) материалов для проведения испытаний, анализов, измерений, при этом заполняется акт отбора выборок (проб).

Пробы берутся от партии в количестве, указанном в перечне для каждого вида закупаемой продукции/материала/комплектующей.

Результаты параметрического входного контроля вносятся работником склада в журнал учета результатов входного контроля.

Работники ОТК проводят проверку журналов учета не реже одного раза в квартал.

При положительных результатах параметрического входного контроля:

а) производится идентификация закупленной позиции и размещение на местах постоянного хранения;

б) ставится клеймо/штамп/ярлык и дата в сопроводительной документации и на этикетке.

При обнаружении несоответствия по результатам параметрического входного контроля заведующие складов оформляют извещение о браке и направляют для предъявления претензии.

Несоответствующая продукция изолируется.

При неявке в установленный срок представителя поставщика комиссией предприятия составляется односторонний рекламационный акт.

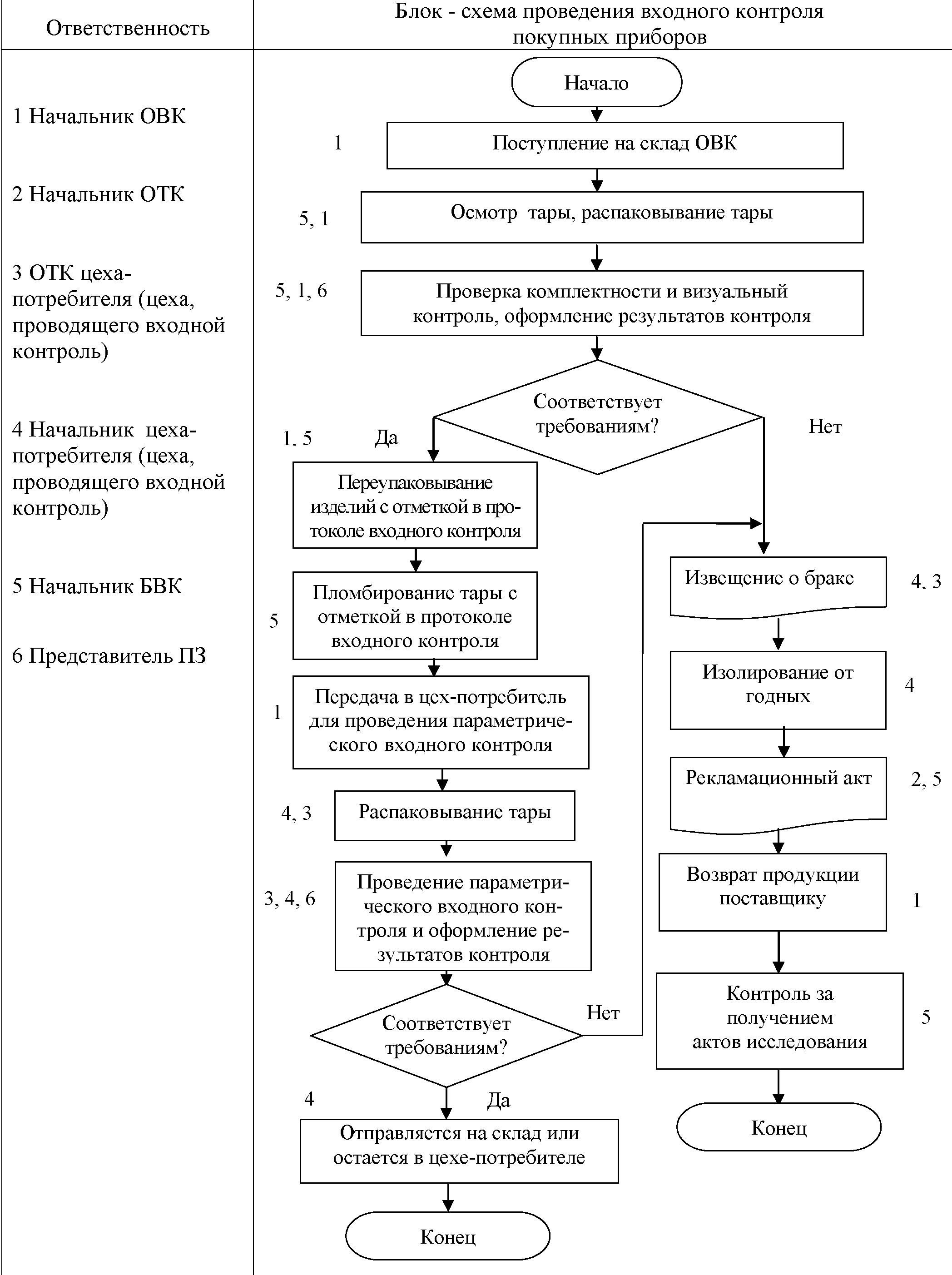

В Приложении 5 приведена блок-схема приемки покупных готовых приборов, необходимых для обеспечения работы предприятия.

Таким образом, мы можем сделать вывод, что от проведения процесса закупки (с последующей приемкой) напрямую зависит качество производимой на предприятии продукции, её количество (с учетом того, что стоит задача – минимизировать брак) и репутация предприятия на рынке сбыта.

2.4. Анализ браков и причин поступления продукции не надлежащего качества на предприятие

Статистические методы приемочного контроля могут осуществляться по количественному, качественному и альтернативному признакам.

Под статистическим контролем по количественному признаку понимается контроль качества продукции, в ходе которого определяют значения контролируемого параметра, а последующее решение о контролируемой совокупности или процессе принимают в зависимости от сравнения их с контрольным нормативом. Характерная особенность контроля качества по количественному признаку состоит в том, что он требует меньшего объема выборки по сравнению с другими видами контроля при одних и тех же рисках принятия ошибочных решений и при этом дает больше информации о качестве продукции. Поэтому при высокой стоимости контроля или испытаний единиц продукции целесообразно выбирать именно контроль по количественному признаку.

Под статистическим приемочным контролем по качественному признаку понимают контроль качества продукции, в ходе которого каждую проверенную единицу продукции относят к определенной группе, а последующее решение о контролируемой совокупности принимают в зависимости от соотношения количества её единиц, оказавшихся в разных группах. Основным преимуществом является то, что данный метод позволяет не только разделить единицы продукции на годные и дефектные, но и разнести их по категориям, сортам, классам, группам качества и др.

Под статистическим приемочным контролем по альтернативному признаку понимается контроль качества продукции по качественному признаку, в ходе которого каждую проверенную единицу продукции относят к категории годных или дефектных, а последующее решение о контролируемой совокупности или процессе принимают в зависимости от результатов сравнения обнаруженных в выборке дефектных единиц продукции или числа дефектов, приходящихся на определённое число единиц продукции, с контролируемым нормативом.

Под приёмочным числом понимается контрольный норматив, равный максимальному числу дефектных единиц продукции в выборке или числу дефектов, приходящихся на 100 единиц продукции, являющихся критерием для приемки партии продукции.

Под браковочным числом понимается контрольный норматив, равный максимальному числу дефектных единиц в выборке или числу дефектов, приходящихся на 100 единиц продукции, являющихся критерием для забракования партии продукции.

Данный вид контроля нашёл широкое применение в промышленности.

Под годной продукцией понимается продукция, удовлетворяющая всем установленным требованиям. Под дефектной единицей продукции (дефектным изделием) понимается единица продукции, имеющая хотя бы один дефект - это каждое несоответствие продукции установленным требованиям.

В зависимости от значимости принята следующая классификация дефектов: малозначительные, значительные и критические.

Малозначительный дефект - дефект, который существенно не влияет на использование продукции по назначению и её долговечность. Значительный дефект - дефект, который существенно влияет на использование продукции по назначению и (или) на её долговечность, но не является критическим. Критический дефект - дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо.

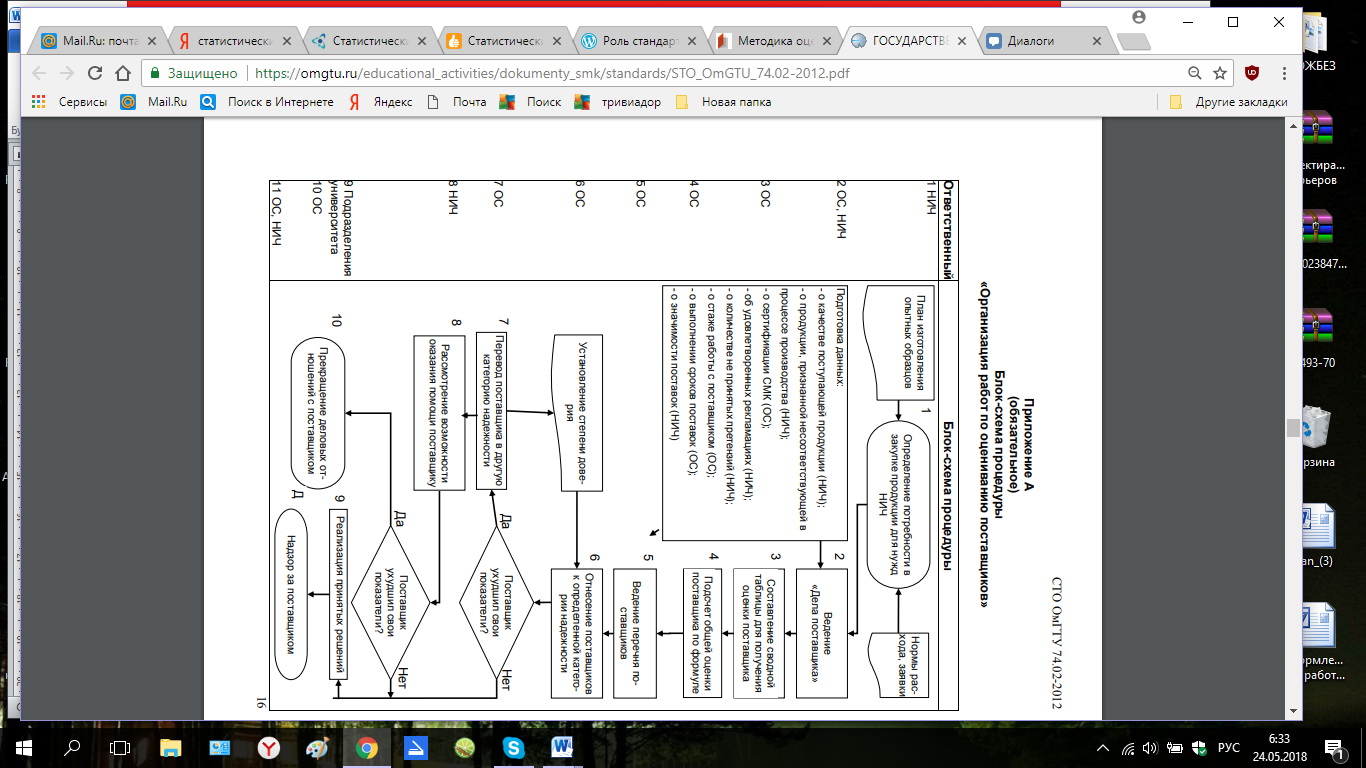

Блок-схема по оценке поставщиков представлена в Приложении 6.

Анализу трудностей освоения статистических методов на отечественных предприятиях, а также разработки и внедрения систем менеджмента качества (СМК) уделяется большое внимание, хотя по сути это одна единая проблема. В стандартах ИСО серии 9000:2000 и их российских аналогах в качестве одного из 8 принципов менеджмента качества учитывается «принятие решений, основанных на достоверной и объективной информации». Реализация этого принципа требует проведения необходимых измерений, сбора и регистрации исходных данных с последующей их обработкой и анализом. В частности, в стандарте ГОСТ Р ИСО 9001-2001 содержится требование использования организацией статистических методов для анализа данных, в том числе для проверки характеристик продукции, а ГОСТ Р ИСО 9004-2001 рекомендует, чтобы организация с помощью соответствующих статистических методов анализировала данные различных источников и обеспечивала принятие решений, основанных на фактах.

Как нам кажется, непосредственное практическое внедрение систем менеджмента качества на отечественных предприятиях лучше начинать именно с применения статистических методов. Их эффективность в управлении качеством общепризнана, и на первый взгляд может даже показаться, что для обеспечения стабильного уровня качества (обычно это положение трактуется как одна из основных потребностей потребителей) достаточно лишь применять эти методы, минуя трудоемкий и дорогостоящий процесс разработки и внедрения СМК по соответствующим стандартам. Однако статистические методы, все же не могут заменить отлажено функционирующую на предприятии постоянно развивающуюся и совершенствующуюся систему гарантированного обеспечения качества выпускаемой продукции, учитывающую также интересы заинтересованных сторон. Они делают СМК более емкой, наглядно иллюстрируют процессный подход, зачастую не совсем понятный рядовым производственникам, и помогают лучше осмыслить на своем примере функционирование СМК.

На сегодняшний день у разработчиков нет единого мнения по поводу необходимого и достаточного количества элементов СМК. Стремление к детальному описанию процессов системы часто выливается в наличие большого количества элементов и излишней «документированности» СМК. Не удивительно, что такой подход скорее «отпугнет» своей сложностью и уровнем затрат на реализацию предприятия малого и среднего бизнеса, которые сейчас интенсивно развиваются, получая соответствующую поддержку правительства, от разработки СМК. Поэтому каждому конкретному предприятию необходимо определить свой минимально необходимый перечень элементов (по крайней мере, для начальных этапов функционирования СМК), среди которых непременно должен присутствовать элемент, описывающий процедуры выбора и применения соответствующих статистических методов контроля качества выпускаемой продукции и регулирования технологического процесса ее производства. Тем более, что в настоящее время имеется огромный выбор разработанных статистических методов для самых разных областей применения, в том числе реализованных в программных статистических комплексах.

Потребитель, как правило, не имеет возможности контролировать качество продукции в процессе ее изготовления. Тем не менее, он должен быть уверен, что получаемая им от изготовителя продукция соответствует установленным требованиям, и, если это не подтвердится, он вправе потребовать от изготовителя замены брака или устранения дефектов. Основным методом контроля поступающих потребителю сырья, материалов и готовых изделий является статистический приемочный контроль качества продукции.

Статистический приемочный контроль качества продукции – это выборочный контроль качества продукции, основанный на применении методов математической статистики для проверки качества продукции установленным требованиям. Если при этом объем выборки становится равным объему всей контролируемой совокупности, то такой контроль называют сплошным. Сплошной контроль возможен только в тех случаях, когда в процессе контроля качество продукции не ухудшается, в противном случае выборочный контроль, т.е. контроль определенной небольшой части совокупности продукции, становится вынужденным.

Сплошной контроль проводится, если к тому нет особых препятствий, в случае возможности наличия критического дефекта, т.е. дефекта, наличие которого полностью исключает использование продукции по назначению.

Можно проверить все изделия также и при следующих условиях:

- партия изделий или материала невелика;

- качество входного материала плохое или о нем ничего не известно.

Можно ограничиться проверкой части материала или изделий, если:

- дефект не вызовет серьезной неисправности оборудования и не создает угрозу жизни;

изделия используются группами;

- бракованные изделия можно обнаружить на более поздней стадии сборки.

Статистический приемочный контроль ориентирован на обследование уже готовой продукции и обеспечивает принятие решения о возможности приемки такой продукции в качестве годной или же о необходимости ее забраковки и отправки на доработку.

Как и статистическая регулировка технологических процессов, статистический приемочный контроль продукции может осуществляться по альтернативному и количественному признакам.

Статистический приемочный контроль по альтернативному признаку отличается той основной особенностью, что здесь решение относительно принятия или забраковки продукции принимается сразу же в процессе контроля по результатам разделения контролируемых единиц на две группы: годные и негодные. Разнесение этих единиц по сортам, классам, категориям, а также количественное измерение их основных качественных характеристик при данном способе контроля не осуществляются.

Статистический приемочный контроль по альтернативному признаку требует, по сравнению с контролем по количественному признаку, большего объема выборки при одних и тех же рисках принятия ошибочных решений и менее информативен. Вместе с тем данный метод приемочного контроля получил достаточно широкое распространение, что связано со следующими его основными положительными качествами:

1) достаточно простой, не требует высококвалифицированных специалистов, сложных измерительных приборов и длительного времени;

2) не требует большого числа записей и вычислений для принятия решения о приемке партий продукции;

3) позволяет сразу разделять единицы продукции в выборке на годные и дефектные.

Статистический контроль по альтернативному признаку основывается на методах выборок. В этой связи при его использовании необходимо учитывать следующих два условия.

1. Выборочный контроль не может гарантировать, что все изделия принятой партии по своим характеристикам будут удовлетворять установленным требованиям. Если же необходимость полного соответствия существует, то следует осуществлять сплошной контроль единиц продукции.

2. Для того чтобы по результатам анализа выборки можно было сделать обоснованный вывод о параметрах всей партии, такая выборка должна включать в себя репрезентативное число единиц генеральной совокупности и отбираться случайным образом.

Установлено, что статистический приемочный контроль при одном и том же объеме выборки предоставляет больше информации, чем приемочный контроль по альтернативному признаку. Отсюда следует, что результаты статистического приемочного контроля содержа при меньшем объеме выборки одинаковую информацию со статистическим приемочным контролем по альтернативному признаку. Однако это не означает, что статистический приемочный контроль по количественному признаку всегда лучше статистического приемочного контроля по альтернативному признаку. Ему свойственны следующие недостатки:

- наличие дополнительных ограничений, сужающих область применения;

- для контроля часто требуется более сложное оборудование.

Если осуществляется разрушающий контроль, то планы контроля по количественному признаку экономичнее планов контроля по альтернативному признаку.

Статистический приемочный контроль по количественному признаку представлен ГОСТ 20736–75. Стандарт учитывает требования международного стандарта ISO 3951. Данный стандарт может быть использован для контроля всех видов штучной продукции, поступающей на контроль в виде одиночных партий при нормальном законе распределения одного или двух контролируемых параметров.

Контроль по количественному признаку заключается в том, что у единиц продукции измеряют численное значение контролируемого параметра, затем вычисляют выборочное среднеарифметическое значение X и оценивают его отклонение γ от значения верхней Тв или нижней Тн границ допуска.

Для выбора плана выборочного контроля необходимо установить следующие показатели:

- объем партии продукции,

- уровень контроля,

- приемочный уровень контроля AQL,

- вид контроля,

- среднеквадратическое отклонение или метод его оценки,

- способ контроля.

Рассмотрим закупки предприятия на примере приобретения диодов 2Д230И.

Основные характеристики диодов:

Диоды кремниевые, диффузионные.

Предназначены для преобразования переменного напряжения частотой 1...50 кГц (2Д230А, 2Д230Б, 2Д230В, 2Д230Г) и 50 Гц...20 кГц (2Д230Д, 2Д230Е, 2Д230Ж, 2Д230И).

Выпускаются в металлостеклянном корпусе с жесткими выводами.

Тип диода и схема соединения электродов с выводами приводится на корпусе.

Масса диода не более 6 г, с комплектующими деталями не более 7,5 г.

Тип корпуса: КД-11.

Технические условия аА0.339.465 ТУ.

• Uoбp max - Максимальное постоянное обратное напряжение: 1000 В;

• Uoбp и max - Максимальное импульсное обратное напряжение: 1000 В;

• Inp max - Максимальный прямой ток: 3 А;

• Inp и max - Максимальный импульсный прямой ток: 60 А;

• Unp - Постоянное прямое напряжение: не более 1,3 В при Inp 3 А;

• tвoc обр - Время обратного восстановления: 500 нс

Оценим 5 поставщиков по браковочному числу.

Партии диодов проверялись на целостность. Временной промежуток 1 год. Партия – 100 диодов.

Таблица 2.1

Целостность диодов при поступлении на предприятие

|

Поставщики |

Количество бракованных диодов (поставка по месяцам) от партии в 100 диодов |

|||||||||||

|

01 |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

09 |

10 |

11 |

12 |

|

|

1 |

12 |

15 |

17 |

12 |

10 |

8 |

15 |

13 |

12 |

10 |

8 |

12 |

|

2 |

23 |

25 |

20 |

18 |

25 |

20 |

20 |

18 |

15 |

20 |

20 |

20 |

|

3 |

5 |

8 |

9 |

6 |

7 |

8 |

8 |

8 |

10 |

5 |

5 |

6 |

|

4 |

4 |

8 |

7 |

3 |

5 |

6 |

6 |

7 |

7 |

6 |

5 |

2 |

|

5 |

8 |

10 |

13 |

10 |

9 |

8 |

7 |

7 |

5 |

10 |

12 |

6 |

Построим диаграмму на которой отразим браковочное число по каждому поставщику

Рисунок 2.2. Браковочное число диодов

Таким образом мы видим, что поставщик №2 имеет самое большое значение брака на входе. Битые диоды приходили на склад в большом количестве и постоянно, от работы с данным поставщиком было принято решение отказаться.

Далее мы контролировали состояние самого диода уже от 4 поставщиков, проверяя диод на соответствие ТЗ (технические характеристики)

Контролируется состояние диода в 4 поставках. В соответствии с данными, приведёнными в таблице, построили x-R контрольную карту Шухарта

Таблица 2.2

Контрольный листок с данными о времени обратного восстановления диода (мкс) (расчет в программе Exel)

В последних двух столбцах контрольного листка приведены рассчитанные средние значения и стандартные отклонения в каждой подгруппе:

17

25

17

13

18

22

27

18

22

13

15

16

3

16

21

Оценку среднего уровня процесса определяем по формуле:

Среднее стандартное отклонение определяем по формуле:

Величина стандартного отклонения от средних значений не выходит за пределы допускаемой погрешности для диодов, время восстановления не превышает значение по ТЗ.

Контрольные карты Шухарта строятся в соответствии с ГОСТ Р ИСО 7870-2-2015.

L — нижняя граница поля допуска.

LСL — нижняя контрольная граница;

U — верхняя граница поля допуска;

UCL — верхняя контрольная граница;

Таблица 2.3

Контрольный листок с данными о времени обратного восстановления диода (мкс)

UCL = 0, 7896+0,729*0,193=0, 9306

LCL = 0, 7896-0,729*0,193=0, 6487

Для расчёта положения контрольных границ карты стандартных отклонений учтём, что для неё UCL=*R и LCL=*R, где находится по таблице коэффициентов, тогда

UCL = 2,282*0,193=0, 4411

Построим контрольные карты для средних значений и размахов данной выборки, при помощи Excel:

Рисунок 2.3. Контрольная карта средних значений

Рисунок 2.4. Контрольная карта средних размахов

Вывод: видим, что ни одна из построенных карт не указывает на наличие нарушений выполнения технических характеристик по ТЗ (ни на одной карте нет точек, выходящих за контрольные границы) – процесс статически управляем. Значит по данному показателю поставщики нас устраивают.

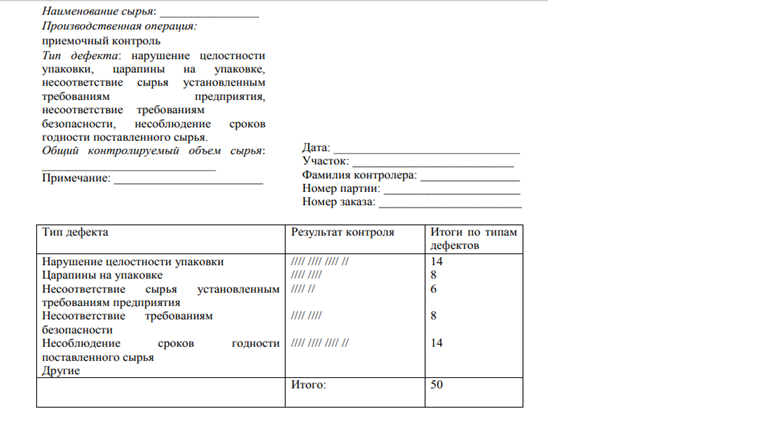

Можно выделить семь статистических методов, а также возможность их комбинирования и использования при контроле процесса закупок. Объектом исследования является процесс закупок: [10]

- контрольный листок,

- диаграмма Парета,

- схема (диаграмма) Исикавы,

- гистограмма,

- диаграмма рассеяния,

- стратификация,

- контрольная карта.

С помощью контрольного листка удобен сбор данных и их автоматическое упорядочение для облегчения дальнейшего использования собранной информации. Пример представлен в Приложении 7.

На основе выше приведенного контрольного листка можно построить диаграмму Парето. Это инструмент, позволяющий выявить основные причины проблем. Он представляет собой разновидность столбиковой диаграммы, применяемой для наглядного отображения рассматриваемых факторов в порядке уменьшения (возрастания) их значимости.

С помощью диаграммы Парето, в процессе закупок можно выявить основные причины проблем с поставщиками. Основными причинами могут являться: задержки поставок, качество сырья, надежность поставок, условия платежа и возможность внеплановых поставок, а также цена на закупаемое сырье. Это позволит выявить те причины, от которых в первую очередь зависит решение проблем и на устранение которых следует направлять усилия прежде всего.

С помощью схемы Исикавы возможно зрительно оценить закон распределения величины разброса данных, а также принять решение о том, на чем следует сфокусировать внимание с целью улучшения процесса. В процессе закупок, можно построить диаграмму Исикавы, чтобы наглядно представить причины, которые влияют на главную проблему: низкое качество выполнения проекта по закупкам.

Низкое качество процесса закупок

ТЕХНОЛОГИЯ

ПЕРСОНАЛ

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ

ОЦЕНКА КАЧЕСТВА

Низкая оплата труда

Точность

Недостаточная квалификация

Метрологическое обеспечение

Не соблюдение условий процесса поставки

Не установлено соответствие по качеству

Нарушение сроков поставки

Ограниченность во времени

Рисунок 2.5. Пример построения диаграммы Исикавы применительно к процессу закупок [11]

Рассмотрев диаграмму разброса следует отметить что это инструмент, позволяющий определить вид и тесноту связи между парами соответствующих переменных. В процессе закупок с помощью этой диаграммы можно выявить зависимость между показателями качества и влияющими на них факторами. Используя контрольные карты можно контролировать протекание процесса и воздействовать на него, тем самым предупреждая его отклонения от предъявляемых требований.

ЗАКЛЮЧЕНИЕ

Проведенный анализ помогает определить параметр, у которого отклонения значений от номинала являются наибольшими. На основе данных анализа контрольные карты строится гистограмма, с помощью которой оценивается закон распределения разброса данных.

Целесообразно построение нескольких диаграмм разброса по разным факторам, влияющих на качество процесса закупок. В итоге выявляются причины наибольшего числа несоответствий. С помощью диаграммы Исикавы можно определить параметры для построения контрольных карт. Если присутствуют только общие причины вариаций, то при повторных операциях алгоритма сравниваются новые данные с предыдущими, принимается решение о проведении мероприятий по улучшению процесса, либо о его коренном изменении. После первоначального анализа процесса может появится необходимость изменения форм контрольных листков (они должны содержать больше информации), можно строить новые контрольные, а также применять дополнительные методы для анализа.[12] В заключении можно сказать, что процесс закупок является начальным этапом производства, и от качества исходного сырья, материалов, комплектующих изделий во многом зависит качество конечного продукта деятельности организации. Поэтому предприятиям необходимо использовать статистические методы в процессе закупок, для повышения эффективности этого процесса.

Таким образом мы можем говорить о том, что процесс закупок является начальным и неотъемлемым этапом производственного процесса. Этапом, с которого начинается жизненный цикл изделия. И именно поэтому контроль за закупками – это приоритетное направление в деятельности предприятия. При помощи статистических методов контроля удается выявить «слабые места» а также провести ряд предупреждающих действий еще на моменте входа в процесс и избежать появление брака на выходе.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Бауэрсокс, Доналд Дж. Логистика. Интегрированная цепь поставок / Бауэрсокс Доналд Дж.. - М: Олимп-Бизнес, 2017. - 932 c.

2 Бузукова, Екатерина Анатольевна Закупки и поставщики. Курс управления ассортиментом в рознице / Бузукова Екатерина Анатольевна. - М: Питер, 2017. - 984 c.

2. Вайпан, В.А. О размещении заказов на поставки товаров, выполнение работ, оказание услуг для государственных и муниципальных нужд. Комментарий и практика применения закона / В.А. Вайпан. - М: Юстицинформ, 2017. - 147 c.

3. Гартвич, А. Планирование закупок, производства и продаж в 1C:Предприятии 8 / А. Гартвич. - М: Питер, 2018. - 160 c.

4. Долгов, С.И. Внешнеторговая энциклопедия / С.И. Долгов. - М: Экономика, 2018. - 560 c.

5. Доронин, С. Н. Госзакупки. Законодательная основа, механизмы реализации, риск-ориентированная технология управления / С.Н. Доронин, Н.А. Рыхтикова, А.О. Васильев. - М: Форум, 2015. - 232 c.

6. Каверинская, С. Н. Правовое регулирование поставки алкогольной продукции / С.Н. Каверинская. - М: Буквовед, 2015. - 216 c.

7. Коняев, С. Государственные закупки / С. Коняев. - М: Рид Групп, 2016. - 306 c.

8. Курганов, В. М. Логистика. Транспорт и склад в цепи поставок товаров / В.М. Курганов. - М: Книжный мир, 2015. - 432 c.

9. Лебедев, Ю. Г. Логистика. Теория гармонизированных цепей поставок / Ю.Г. Лебедев. - М: МГТУ им. Н. Э. Баумана, 2015. - 448 c.

10. О размещении заказов на поставки товаров, выполнение работ, оказание услуг для государственных и муниципальных нужд. - М: Юстицинформ, 2014. - 320 c.

11. Роберт, Э. Рудзки Эффективное снабжение. Простые и надежные способы снижения издержек и повышения прибыли / Роберт Э. Рудзки и др. - М: Гревцов Паблишер, 2015. - 304 c.

12. Храмкин, А. А. Противодействие коррупции в госзакупках / А.А. Храмкин. - М: Юриспруденция, 2018. - 152 c.

13. Шевченко, Л. И. Регулирование отношений поставки. Теория и практика / Л.И. Шевченко. - М: Юридический центр Пресс, 2018. - 294 c.

ПРИЛОЖЕНИЕ 1

Формирование системы управления закупками

материальных ресурсов

ПРИЛОЖЕНИЕ 2

Алгоритм расчета показателей оптимальной партии заказа

продукции с учетом естественной убыли

Формирование запасов

Структурная схема управления процессом закупки

Блок-схема приемки покупных готовых приборов

Блок-схема по оценке поставщиков

Пример построения контрольного листка применительно к процессу закупок

-

Доронин, С. Н. Госзакупки. Законодательная основа, механизмы реализации, риск-ориентированная технология управления / С.Н. Доронин, Н.А. Рыхтикова, А.О. Васильев. - М: Форум, 2015. - 232 c. ↑

-

Вайпан, В.А. О размещении заказов на поставки товаров, выполнение работ, оказание услуг для государственных и муниципальных нужд. Комментарий и практика применения закона / В.А. Вайпан. - М: Юстицинформ, 2017. - 147 c. ↑

-

Доронин, С. Н. Госзакупки. Законодательная основа, механизмы реализации, риск-ориентированная технология управления / С.Н. Доронин, Н.А. Рыхтикова, А.О. Васильев. - М: Форум, 2015. - 232 c. ↑

-

О размещении заказов на поставки товаров, выполнение работ, оказание услуг для государственных и муниципальных нужд. - М: Юстицинформ, 2014. - 320 c. ↑

-

Доронин, С. Н. Госзакупки. Законодательная основа, механизмы реализации, риск-ориентированная технология управления / С.Н. Доронин, Н.А. Рыхтикова, А.О. Васильев. - М: Форум, 2015. - 232 c. ↑

-

О размещении заказов на поставки товаров, выполнение работ, оказание услуг для государственных и муниципальных нужд. - М: Юстицинформ, 2014. - 320 c. ↑

-

Шевченко, Л. И. Регулирование отношений поставки. Теория и практика / Л.И. Шевченко. - М: Юридический центр Пресс, 2018. - 294 c. ↑

-

О размещении заказов на поставки товаров, выполнение работ, оказание услуг для государственных и муниципальных нужд. - М: Юстицинформ, 2014. - 320 c. ↑

-

Шевченко, Л. И. Регулирование отношений поставки. Теория и практика / Л.И. Шевченко. - М: Юридический центр Пресс, 2018. - 294 c. ↑

-

Вайпан, В.А. О размещении заказов на поставки товаров, выполнение работ, оказание услуг для государственных и муниципальных нужд. Комментарий и практика применения закона / В.А. Вайпан. - М: Юстицинформ, 2017. - 147 c. ↑

-

Вайпан, В.А. О размещении заказов на поставки товаров, выполнение работ, оказание услуг для государственных и муниципальных нужд. Комментарий и практика применения закона / В.А. Вайпан. - М: Юстицинформ, 2017. - 147 c. ↑

-

Вайпан, В.А. О размещении заказов на поставки товаров, выполнение работ, оказание услуг для государственных и муниципальных нужд. Комментарий и практика применения закона / В.А. Вайпан. - М: Юстицинформ, 2017. - 147 c. ↑

- История развития средств вычислительной техники (Формирование счетных способностей человека)

- Формы государственного устройства (Государственное устройство как элемент формы государства)

- Особенности инновационного маркетинга. Инновация как средство развития общества. Оценка инновационного бизнеса ( ИННОВАЦИОННЫЙ МАКРЕТИНГ И ЕГО ОСОБЕННОСТИ)

- Методы управления инновационным проектом ( систематизация и углубление знаний относительно методов управления проектами)

- Организационная культура и ее роль в современных организациях(Теоретические основы формирования организационной культуры)

- Теоретические основы значения и роли мотивации в поведении организации

- МОТИВАЦИЯ ПЕРСОНАЛА КАК ВАЖНЕЙШИЙ ФАКТОР УПРАВЛЕНИЯ ПЕРСОНАЛОМ

- Морфемный статус суффикса

- Методы управления инновационными проектами (Теоретические основы управления инновационными проектами на предприятии )

- Пробелы в законодательстве и способы их восполнения (Анализ пробелов в законодательстве на современном этапе)

- Теоретические аспекты трудовой мотивации и адаптационного потенциала сотрудников организаций

- ПЕРИОДИЗАЦИЯ РАЗВИТИЯ СРЕДСТВ ВЫЧИСЛИТЕЛЬНОЙ ТЕХНИКИ