Сущность толкающих и тянущих систем управления материальными потоками (Теоретические основы управления материальными потоками в производственной логистике)

Содержание:

Введение

В современное время в сфере товарного обращения в ряде некоторых странах произошли существенные преобразования. В условиях, когда объем производства и расширение внутринациональных и микрохозяйственных связей привели к увеличению затрат, связанных с производством товаров, внимание предпринимателей сконцентрировалось на поиске новых методов оптимизации рыночной деятельности и сокращения затрат в данной сфере. В хозяйственной практике стали использоваться новые методы и технологии доставки товаров. Они базируются на концепции логистики.

Логистика (от греческого слова «logistike», что означает искусство вычислять, рассуждать) - это наука об управлении материальными, информационными и людскими потоками с целью их оптимизации (минимизации затрат). Более широкое определение логистики трактует её как наука о планировании, управлении и контроле движения материальных, информационных и финансовых ресурсов в различных сферах деятельности. С точки зрения практического применения логистика — выбор наиболее эффективного варианта снабжения товаром нужного качества, нужного количества, в нужное время, в нужном месте с минимальными затратами.

Логистика включает в себя всю сферу и спектр деятельности предприятий и производственных компаний, на всех стадиях развития производства стремится сократить затраты и выпустить продукцию, заданного количества и качества в установленные сроки и в установленном месте. Одним из главных и ведущих звеньев системы логистики можно назвать производственную логистику, так как благодаря производству осуществляется закупка сырья и материалов, а в последующем и распределение готовой продукции.

Производственная логистика рассматривает процессы, происходящие в сфере материального производства. Задачи производственной логистики затрагивают управления материальными потоками внутри компаний, создающих материальные блага или оказывающих такие услуги, как хранение, упаковка, развеска, укладка и др. Изначально усилия компаний были направлены на снижение производственной себестоимости продукции. На данный момент, когда предложение повсеместно стало превышать спрос, предприниматели начали признавать также важность обеспечения сбыта за счет снижения транспортных и складских издержек.

Одним из центральных звеньев системы логистики можно назвать производственную логистику, так как благодаря производству осуществляется закупка сырья и материалов, а в последующем и распределение готовой продукции.

Логистическая концепция организации производства включает в себя следующие положения:

· отказ от избыточных запасов;

· отказ от завышенного времени на выполнение основных и транспортно-складских операций;

· отказ от изготовления серий деталей, на которые нет заказа покупателей;

· устранение простоев оборудования;

· обязательное устранение брака;

· устранение нерациональных внутризаводских перевозок;

· поиск поставщиков.

Управление материальными потоками и запасами, может осуществляться различными способами. Новые принципы организации, контроля и управления, базирующиеся на инновационных подходах и методах мышления, объединяемых общим понятием "логистика", все в наибольшей степени и с немалым успехом применяются на практике, наиболее эффективно функционирующими предприятиями, транспортными компаниями, фирмами и объединениями. Из общего количества логистических систем выделяют два основных, очень отличающихся друг от друга способа управления материальными потоками. Первый способ получил название "толкающая система", а второй - "тянущая система".

Целью данной работы является изучение тянущей и толкающей системы управления материальным потоком.

Глава 1. Теоретические основы управления материальными потоками в производственной логистике

1.1 Системы управления материальными потоками

Система управления материальными потоками, представляет собой некий организационный механизм с помощью которого происходит формирование, планирование и контроль внутри производства в рамках логистической системы.

Поток представляет собой совокупность объектов, учитываемую как единое целое. Поток имеет свои индивидуальные параметры. Параметры потока – это параметры характеризующие происходящий процесс в настоящем времени. Основными параметрами обуславливающие поток являются: начальный и конечный путь его движения, скорость и время пути, интенсивность, промежуточные пункты, мера траектории (длинна пути).

Сам поток различается по характеру образующих объектов, которые обуславливаются следующими видами потоков: финансовые, военные, материальные, транспортные, информационные, энергетические.

Само понятие материального потока, является одним из главных в логистике. Материальные потоки образуются в результате складирования, транспортировки и других физических операций с сырьем. Материальные потоки могут проходить между различными предприятиями либо проходить внутри одного предприятия.

Материальный поток это - продукция в (в виде сырья, деталей, товарно-материальных ценностей, которая рассматривается в процессе применения к ней логистических(транспортировка, складирование) или технологических (обработка, сборка) операций. Материальный поток на своем пути, проходит ряд производственных этапов, каждый этап имеет свою специфику.

Материальный поток имеет определенный набор параметров и характеризуется он как:

·номенклатура, ассортимент и количество продукции;

·габаритные характеристики (объем, площадь, линейные размеры);

·весовые характеристики (общая масса, вес брутто, вес нетто);

·физико-химические характеристики груза;

·характеристики упаковки;

·условия договоров купли-продажи (передачи в собственность, поставки);

·условия транспортировки и страхования (если имеется таковая услуга);

·финансовые характеристики

|

Признак классификации |

Вид МП |

Описание |

|

Отношение к логистической системе (ЛС) и ее звеньям |

Внешний |

Состоит из грузов, имеющих отношение к конкретному предприятию, но движущихся во внешней для предприятия среде |

|

Внутренний |

Образуется в результате выполнения логистических операций с грузом внутри ЛС |

|

|

Входной |

Поступает в ЛС из внешней среды |

|

|

Выходной |

Поступает из ЛС во внешнюю среду |

|

|

Ассортимент |

Одноассортиментный, многоассортиментный |

|

|

Количество груза |

Массовый |

Возникает при транспортировке грузов не единичным транспортным средством, а их группой, например, железнодорожным составом, колонной автомашин, караваном судов и т.д. |

|

Крупный |

Возникает при транспортировке грузов несколькими вагонами, автомашинами, судами и т.п. |

|

|

Средний |

Промежуточный между крупным и мелким МП (перевозимый одиночными вагонами, автомобилями) |

|

|

Мелкий |

Возникает при транспортировке такого количества грузов, которое не позволяет полностью использовать грузоподъемность транспортного средства и требует при перевозке совмещения с другими грузами |

|

|

Удельный вес груза |

Тяжеловесный |

В процессе его транспортировки обеспечивается полное использование грузоподъемности транспортных средств при меньшем занимаемом объеме, например: металлы |

|

Легковесный |

Образуется грузами, не позволяющими полностью использовать грузоподъемность транспорта при полном использовании его объема, например: табачные изделия |

|

|

Степень совместимости |

Несовместимые |

Такие МП нельзя совместно транспортировать, например: товары бытовой химии и продукты питания |

|

Совместимые |

Могут совместно перевозиться на одном транспортном средстве |

|

|

Консистенция груза |

Насыпной |

Перевозится без тары в специализированных транспортных средствах: открытых вагонах, на платформах, в контейнерах, в автомашинах. Его главное свойство – сыпучесть (например, зерно) |

|

Навалочный |

Перевозится без тары. Некоторые могут смерзаться, слеживаться, спекаться (например, уголь, песок, соль), обладают сыпучестью |

|

|

Тарно-штучный |

Грузы в мешках, контейнерах, ящиках, без тары, которые можно пересчитать |

|

|

Наливной |

Перевозится в цистернах и наливных судах и требует для перегрузки, хранения и других ЛО специальных технических средств |

|

|

Номенклатура |

Однопродуктовый, многопродуктовый |

|

|

Определенность |

Детерминированный |

Все параметры полностью известны |

|

Стохастический |

Хотя бы один параметр неизвестен или является случайной величиной |

|

|

Непрерывность |

Непрерывный |

Потоки сырья и материалов в непрерывных производственных (технологических) процессах замкнутого цикла, потоки нефтепродуктов, газа, перемещаемые с помощью трубопроводного транспорта и др. |

|

Дискретный |

МП, не являющиеся непрерывными |

|

Таблица .

Логистические системы производственной логистики носят название внутрипроизводственных логистических систем. К ним можно отнести: оптовые предприятия, промышленные предприятия, складские сооружения, морской порт и т.д. Внутрипроизводственные логистические системы имеют такие понятия как «макроуровень» и «микроуровень».

На макроуровне внутрипроизводственные логистические системы выступают в роли элементов макрологических систем. На макроуровне происходит возможность адаптации макрологических систем к изменению окружающей среды в преимущественной степени, определяется способностью входящих в них внутрипроизводственных, логистических систем быстро изменять качественный и количественный состав выходного материального потока т. е. количество выпускаемой продукций.

На микроуровне внутрипроизводственные логистические системы подразумевают под собой ряд подсистем, находящихся в отношениях и контакте друг с другом, формирующих определенную целостность, единство. Эти подсистемы: закупка, склады, запасы, обслуживание производства, транспорт, информация, сбыт и кадры, организуют вхождение материального потока в систему, прохождение в ней и дальнейший её выход из системы. В соответствии с концепцией логистики, построение внутрипроизводственных логистических систем обязано обеспечивать возможность постоянного согласования и взаимной корректировки планов и действий снабженческих, производственных и сбытовых звеньев внутри предприятия.

На сегодняшний день, самими популярными и активно использующимися системами и методами управления, планирования и оптимизации материальными потоками являются:

- Система поставки «точно вовремя» (Just-in-time) означает, что резервные запасы, создаваемые на стыках процессов, резко сокращаются в целях увеличения производительности и повышения качества (производится и перевозится только то, что необходимо в данный момент времени).

- Система «канбан» (Kanban). Ее сущность в том, что на все производственные участки, включая линию конечной сборки, строго по графику поставляется именно то количество сырья и материала, которое действительно необходимо для выпуска только запланированного количества продукции.

-Планируемая программа доставки (SDP – System of Delivery Planning). Это усовершенствованная система «точно в срок» – представляет собой систему планирования потребностей в материалах для упорядочения организации материалов и прогнозирования их количества.

- Система DRP (Distribution Requirements Planning) является системой управления распределением продукции. Главное в ней – это контроль за состоянием запасов, расчет точки заказа, формирование связей производства, снабжения и сбыта, планирование перевозок.

- Система LRP (Logistic Requirement Planning) – это система планиро-вания и контроля входного, внутреннего и выходного материального потока на уровне предприятия.

- Метод быстрого реагирования (QRM – Quick Response Method) – система планирования и регулирования поставок товаров на предприятия розничной и оптовой торговли.

- Планирование потребности в материалах (MRP – Materials Requirements Planning).

- Оптимизированные производственные технологии (Opti-mized Production Technologes).

1.2. Толкающая система

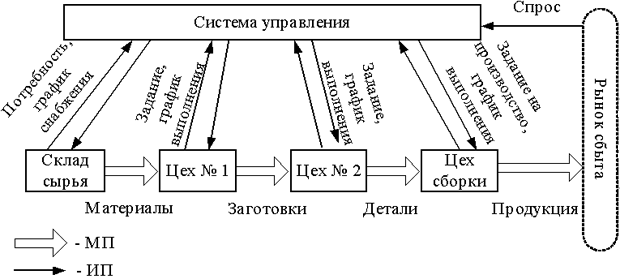

Толкающая система управления материальными потоками - представляет собой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Таким образом, материальный поток «выталкивается» получателю по команде из центральной системы управления производством.

Большинство систем управления производством принадлежат в настоящее время к толкающим, и чем крупнее такая система, тем характернее становится для нее следующее.

1. При резких колебаниях и изменениях спроса или задержках в процессе изготовления практически невозможно перепланировать производство для каждой его стадии. Следствием этого являются большие объемы запасов или даже затоваривание.

2. Управляющему персоналу очень трудно детально разобраться во всех ситуациях, связанных с нормами выработки и параметрами материальных запасов. Следовательно, производственный план должен предусматривать создание более избыточных страховых запасов.

3. Любые оперативные, срочные изменения размера партий (количества продукции) выпускаемых изделий, а также продолжительность производственно-логистических операций вызывают большие осложнения, поскольку рассчитать в деталях оптимальные производственные планы очень трудно.

Толкающая система управления предполагает, что изготовление деталей, запчастей, продукции, изделий начинается на одном конце производственной линии, проходит через последовательный ряд технологических операций и завершается обработкой на другом конце производственного звена. Материальный поток выдается получателю по команде, поступающей на передающее звено из центральной системы управления производством. При этом по завершении обработки на одном участке изделие передается на следующий, независимо от того, готов ли этот участок принять изделие на обработку или нет. Каждый участок имеет производственный план. Однако создать строгий и точный технологический процесс, все параметры которого были бы наперед точно рассчитаны, невозможно, поэтому на предприятиях всегда должен быть определенный производственный запас, которые играет роль буфера и увеличивает гибкость систем (см рис.1)1. Толкающие системы известны под названием «система MRP». Названные выше системы в значительной степени характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с широким использованием ЭВМ, что позволило повысить гибкость этой системы.

Рисунок . Схема толкающей системы1

1.3.Тянущая система

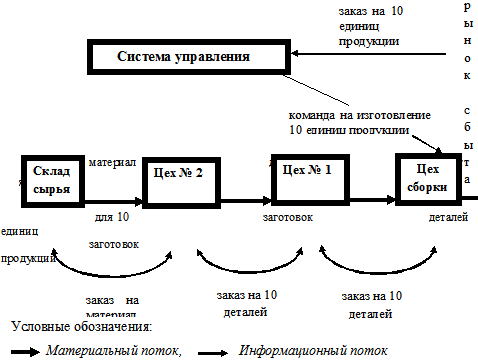

Тянущаяся система несколько отличается от толкающей и основана на ином подходе к управлению материальным потоком. Тянущая система или иначе говоря "вытягивающая система" представляет собой способ организации и управления производства, в котором материалы и детали подаются на последующую технологическую операцию с предыдущей по мере необходимости. Тянущая система подачи деталей и материалов с предшествующей технологической операции на последующую, осуществляется по мере необходимости. При работе с тянущей системой на каждом производственном участке создается строго определенный запас готовых деталей и узлов каждый следующий участок производства заказывает и вытягивает с предыдущего участка изделия и материалы строго в соответствии с нормой и временем производственного потребления. Тянущая система позволяет предотвращать распространение колебаний спроса или объема производства от последующего производственного процесса к предыдущему, минимизировать колебания запасов на производственных участках, децентрализовать управление производственными запасами (см рис.2)2.

Рисунок . Схема тянущей системы2

В процессе функционирования данной системы центр управления не вмешивается в передачу материального потока по действующей логистической цепи. Он не устанавливает для соответствующих звеньев текущие производственные задания. Производственная программа каждого предыдущего технологического звена задается параметрами заказа, поступающего с последующего звена. Основной функцией центра управления является постановка задачи перед конечным звеном производственной технологической цепи. Основные цели "тянущей" системы:

- предотвращение распространения возрастающих колебаний спроса или объема продукции от последующего процесса к предшествующему;

- сведение к минимуму колебания параметров запасов между технологическими операциями;

- максимальное упрощение управления запасами в процессе производства путем его децентрализации, повышение уровня оперативного цехового управления, т. е. предоставление цеховым мастерам или бригадирам полномочий оперативно управлять производством и материальными запасами.

Преимущество "тянущих" (вытягивающих) систем - они не требуют всеобщей компьютеризации производства. В то же время они предполагают высокую дисциплину и соблюдение всех параметров поставок, а также повышенную ответственность персонала всех уровней, особенно исполнителей. Объясняется это тем, что централизованное регулирование производственных логистических процессов ограничено.

Глава 2. Анализ «тянущей» системы

2.1 Система JIT «точно вовремя» (Just-in-time)

С логистических позиций JIT - это довольно элементарная бинарная логика управления запасами без какого либо ограничения к требованию минимума запасов, в которой звенья материальных ресурсов тщательно синхронизированы с потребностью в них, задаваемой производственным расписанием выпуска готовой продукции. В дальнейшем идеология JIT была успешно продвинута в дистрибьюцию, в систему призведства и сбыта готовой продукции. Учитывая широкую экспансию JIT подхода в различные сферы современного бизнеса, можно дать следующее его определение:

JIT - это современная схема создания логистических систем в производстве , снабжении и дистрибьюции основанная на синхронизации процессов доставки материальных ресурсах, и получаемой на выходе готовой продукции в необходимых количествах к тому времени, когда звено логистической системы в них нуждается, с целью минимизации затрат, связанных с запасами.

Реализация системы JIT позволяет осуществить ряд необходимых мероприятий. В первую очередь необходимо создать компактные предприятия, на которых будет занято не более трехсот человек, производящих одно или несколько схожих деталей. Ограничение ассортимента упрощает управление и облегчает работу по методу «точно в срок». На этих предприятиях должны работать люди, организованные бригады, выполняющие все операции по изготовлению определенных изделий. Это позволит установить различные виды оборудования в одной производственной ячейке, что значительно ускорит производственный процесс, сократит время переналадки оборудования и тем самым минимизирует его простои. Все рабочие в комплексных бригадах должны владеть смежными профессиями. Необходимым условием также является поставка деталей в минимальных количествах и их точное соответствие потребностям, что позволяет отказаться от складских помещений для хранения сырья, заготовок или комплектующих. Конечная цель системы JIT – обеспечить бесперебойный и быстрый поток материалов через систему, сделать процесс производства как можно короче, использовать ресурсы оптимальным способом.

2.2 Различия системы снабжения JIT от традиционной системы снабжения.

|

Факторы |

Концепция «точно в срок» |

Традиционный подход |

|

1 |

2 |

3 |

|

Запасы |

Включаются в пассивы. Все усилия должны быть направлены на их устранение. Страховые запасы отсутствуют |

Включаются в активы. Защищают производство от ошибок прогнозирования и ненадежности поставщиков. Большинство запасов – страховые |

|

Размер запаса, объем закупок материальных ресурсов |

Размер запаса показывает только текущую потребность. Минимальный объем материальных ресурсов в поставке определяется как для производителя, так и для поставщика. Для определения объема поставки используется формула наиболее экономного размера заказа |

Размер запаса определяется исходя из соображений экономии или по формуле наиболее экономного размера заказа. Не учитывается изменение размера запасов при изменении затрат в сбыте при сокращении выпуска продукции и поставок материальных ресурсов |

|

Сбыт |

Имеет приоритетное значение. Отслеживание изменений спроса, в соответствии с которыми осуществляется оперативная переналадка оборудования. Стремление к производству небольших партий готовой продукции |

Не имеет приоритетного значения. Обычная цель – максимизация объема выпуска готовой продукции |

|

Запасы незавершенного производства |

Устранение запасов незавершенного производства – важная задача. Если имеются небольшие запасы между производственными подразделениями, необходимо их зафиксировать и оперативно устранять |

Необходимый элемент производственной системы. Запасы незавершенного производства аккумулируются между структурными подразделениями, являясь основой обеспечения бесперебойности производственно-технологических циклов |

|

Поставщики |

Рассматриваются как партнеры по производству. Отношения только с надежными поставщиками. Небольшое число поставщиков |

Поддерживаются длительные деловые отношения с поставщиками. Как правило, большое количество поставщиков, между которыми искусственно поддерживается конкуренция |

|

Качество продукции |

Цель – отсутствие дефектов продукции. Если качество обеспечивается не на 100 %, то производство и дистрибьюция недостаточно эффективны. Идеология всеобщего управления качеством |

Допускается небольшое число дефектов. Выборочные инспекции качества продукции |

|

Поддержка технологического оборудования |

Предварительная поддержка существенна. Производственный процесс может быть прерван, если поддержка не обеспечивает непрерывность и своевременность доставки материальных ресурсов и запасов незавершенного производства |

Оказывается по мере необходимости. Сбои не возникают, пока запасы поддерживаются на необходимом уровне |

|

Длительность производственного периода |

Поддерживается на минимально возможном уровне. При этом возрастает скорость реакции снабженческих каналов на изменения спроса и уменьшается неопределенность, связанная с прогнозом потребности в продукции |

Охватывает большой временной интервал. Нет потребности в ее уменьшении, пока поддерживаются значительные страховые запасы |

|

Персонал |

Необходима согласованность действий как рабочего, так и управленческого персонала. Нельзя вносить изменения в логистический процесс, пока нет согласованности действий персонала |

Управление осуществляет общий менеджмент. Изменения не зависят от нижних звеньев управленческого персонала. |

Таблица . Различие концепции «точно в срок» и традиционной системы.

В традиционной системе организации производства центральное звено планирования производства выдает производственные задания всем отделам и промышленным подразделениям (см.рисунок 1).

Рисунок . Схема традиционной организации производства

Рисунок 1. Схема традиционной организации производства

Рисунок . Схема по методу производства «точно в срок»

Закупка

Материалов

Изготовление

деталей

Общая сборка

Продажа

продукции

Заказ

комплектующих

Заказ

материалов

Заказ

продукции

Рисунок 2. Схема по методу производства «точно в срок»

Концепция системы "точно в срок" как тянущей системы заключается в том, что спрос на любом участке звена (производства) определяется спросом, предъявленном в конце ее. Пока нет спроса в конце цепи, продукция не производится и не накапливается, не заказываются и не накапливаются детали и материалы для сборки и изготовления готовой продукции (в отличие от традиционной системы) (см.рисунок 2).

2.3 Преимущества и недостатки системы JIT

Концепция «точно в срок» имеет как положительные, так и отрицательные стороны.

Ее плюсы:

– сокращение запасов на всех стадиях логистического цикла (что ведет к сокращению использования складских площадей)

– высокая пропускная способность

– высокая гибкость логистической системы

– своевременная доставка ( что ведет к высокой прибыли и продуктивности логистической системы)

Её минусы:

– поиск поставщика (частые поставки небольших партий абсолютно невыгодны для поставщика)

– маленький размер партии и частая периодичность поставок

– для введения системы данной системы могут потребоваться большие изменения вплоть до полной реорганизации производства.

Глава 3. Анализ «толкающей» системы

3.1 Система MRP и MRP 2

Система - это «толкающая» система которая позволяет оптимально регулировать поставки материалов, деталей и ресурсов в производственный процесс, контролируя запасы на складе и саму технологию производства. Система MRP основана на планировании материальных потребностей отдела и организации предприятия в целом. MRP система применяется при работе с материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на специфическую готовую продукцию, то есть спрос на исходные материальные ресурсы сильно зависит от спроса потребителей на конечную продукцию. Также MRP система может работать с широкой номенклатурой материальных ресурсов.

Основными преимуществами использования подобной системы в производстве являются:

1) Гарантия наличия требуемых комплектующих и уменьшение временных задержек в их доставке, и, следовательно, увеличение выпуска готовых изделий без увеличения числа рабочих мест и нагрузок на производственное оборудование.

2) Уменьшение производственного брака в процессе сборки готовой продукции возникающего из-за использования неправильных комплектующих.

3)Упорядочивание производства, ввиду контроля статуса каждого материала, позволяющего однозначно отслеживать весь его конвейерный путь, начиная от создания заказа на данный материал, до его положения в уже собранном готовом изделии. Также благодаря этому достигается полная достоверность и эффективность производственного учета.

Позже со временем, система MRP (Material Requirements Planning) была трансформирована в систему планирования производственных ресурcов MRP 2 (Manufactory Resource Planning).

3.2 Различие систем MRP и MRP 2

Система MRP может работать с широкой номенклатурой материальных ресурсов (запчастями, деталями, компонентами готовой продукции). Несмотря на это система MRP 2 превзошла своего предшественника (MRP 1)

MRP 2 является производственной системой планирования, обеспечивающей как операционное, так и финансовое планирование производства, которая в свою очередь обеспечивает более широкий охват ресурсов предприятия, нежели MRP.

В отличие от MRP, в системе MRP II производится планирование не только в материальном, но и в финансовом (денежном) выражении. MRP 2 может выполнять планирование загрузки производственных мощностей, планирование потребностей во всех ресурсах производства (материалы, сырьё, комплектующие, оборудование, персонал), планирование производственных затрат, моделирование хода производства, его учёт, планирование выпуска готовых изделий, оперативное корректирование плана и производственных заданий.

3.3 Преимущества и недостатки системы MRP и MRP 2

Системы MRP и MRP 2 имеют как положительные так и отрицательные стороны.

Их плюсы:

– поддержание низких уровней запасов (что позволяет экономить средства компании)

– планирование производственных операций, расписаний доставки, закупочных операций.

– удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям;

Ещё система MRP позволяет определить, сколько и в какие сроки необходимо произвести конечный продукт. Так же система определяет время и необходимые количества материальных ресурсов для удовлетворения потребностей производственного расписания, что является огромным плюсом в использование данной системы.

Её минусы:

– Очень большой объём вычислений и предварительной обработки данных, из-за чего возрастают логистические затрат на обработку заказов и транспортировку при стремлении фирмы ещё больше уменьшить запасы или перейти на работу с малыми заказами с высокой частотой их выполнения.

– слабая интеграция конструирования и проектирования

– слабая интеграция системы технологических процессов

Так же к минусам данной системы можно отнести большое количество отказов из-за огромной размерности системы и её сложности.

Заключение

Логистика в России, как наука начала развиваться сравнительно недавно, но уже сейчас можно смело заявить о ее значимости на предприятии. В нынешних рыночных условиях, когда рынок ориентирован на клиента, становится нерационально использовать традиционную концепцию производства, и все больше предприятий склоняются к логистической концепции.

Логистика занимается управлением материальными и информационными потоками. Применение систем управления материальными потоками на практике хозяйственной деятельности объясняется необходимостью сокращения временных интервалов между приобретением сырья и сбытом товаров конечному потребителю. Логистика позволяет свести к минимуму товарные запасы, а в ряде случаев вообще отказаться от их использования, позволяет существенно сократить время доставки товаров, ускоряет процесс получения информации, повышает уровень сервиса и обслуживания. В данной курсовой работе были рассмотрены наиболее распространенные системы управления материальными потоками. Какую из данных систем выбрать и использовать для эффективной работы зависит от каждого конкретного предприятия, его внешних и внутренних условий.

Применение тянущих и толкающих систем в управлении материальными потоками, существенно снижает уровень финансовых и временных расходов, позволяет рационально организовать производство, хранение, транспортировку и сбыт производимого продукта.

Несмотря на то что Логистика как наука сформировалась сравнительно недавно, на рынке труда уже появляется спрос на специалистов такого профиля. Возможно в скором будущем профессия «логист» будет входить в десятку наиболее престижных и пользующихся спросом специальностей.

Мы рассмотрели два основных способа управления материальными потоками внутри производства: толкающий и тянущий. Можно с полной уверенностью сделать вывод, что каждая система имеет необходимые значимые функции для функционирования производства, с помощью которых осуществляется передача продукции к клиенту. Толкающая система представляет собой систему управления производством, в которой происходит процесс передачи товаров с предыдущего участка на последующий в соответствии заранее сформированным строгим графиком. Материальные потоки «выталкиваются» получателю по команде, поступающей из центральной системы. Тянущая система представляет собой систему управления материальными потоками производства, в которой все предметы труда поступают с предыдущей операции на последующую по мере необходимости. В тянущей логистической системе заказ на пополнение запаса материальных ресурсов возникает тогда, когда количество их в отдельных звеньях достигает критической точки. Сравнительный анализ толкающей и тянущей систем показал значительное различие данных систем. Толкающая система ориентируется на несколько поставщиков, создает малые партии и устанавливает строгий график. Тянущая система способствует работе с значительным числом поставщиков, создавая более крупные поставки, в отличие от толкающей системы. Тянущая система рассчитана на крупное производство с конкретными заказами. В сфере обращения используются как толкающие системы управления материальными потоками, так и тянущие. С помощью данных систем поднимается уровень эффективности работы производственных процессов, налаживаются партнерские отношения с поставщиками, сокращаются простои, оптимизируются запасы, улучшается качество продукции, поднимается уровень конкурентоспособности на внешнем рынке и улучшается использование производственных и складских площадей.

В результате исследования в данной курсовой работы, мы изучили теоретические основы использования тянущих и толкающих систем материальных потоков. Рассмотрели и провели анализ тянущих систем (Just-in-time) и толкающих (MRP и MRP 2).

Список литературы

- Хабаров В.И. Основы логистики – М.: Московский финансово-промышленный университет «Университет», 2012

- Аникин Б.А. Логистика: тренинг и практикум. – М.: Проспект, 2010.

- Миротин Л.Б., Ташбаев Ы.Э., Порошина О.Г. Эффективная логистика. – М.: Издательство «Экзамен», 2002

- Миротин Л.Б., Боков А.А. Современный инструментарий логистического управления: учебник для вузов – М.: Экзамен, 2005

- Голиков Е.А. Управление логистикой. – М.: Высшая школа, 2009

- Степанов В.И. Нормирование расхода материальных ресурсов. – М.: Academia, 2009.

Примечание

- http://www.aup.ru/books/m95/7_5.htm

- https://studwood.ru/2030926/marketing/upravleniya_materialnymi_potokami_ramkah_vnutriproizvodstvennyh_logisticheskih_sistem

- http://e-biblio.ru/book/bib/02_estestv_nauki/logistika/new/sg.htm#_Toc353884462

- http://e-biblio.ru/book/bib/02_estestv_nauki/logistika/new/sg.htm#_Toc353884462

- Выбор стиля руководства в организации (Анализ стиля управления, применяемого в ООО фирма «РАССВЕТ»)

- Основы программирования на языке Pascal (Символьные и логические типы)

- Страхование и его государственное регулирование (Анализ особенностей регулирования страховой деятельности в РФ)

- Виды юридических лиц (Понятие и сущность юридических лиц в РФ)

- Понятие и виды наследования (Принятие наследства в порядке наследственной трансмиссии)

- Основания для проведения оперативно-розыскных мероприятий (Основания и условия проведения оперативно-розыскных мероприятий. Прокурорский надзор за проведением оперативно-розыскных мероприятий)

- Акции: понятие, классификация (коммерческий банк АО «Ренессанс»)

- Контроль доступа к данным (Планирование работ по защите информации и порядок отчетности)

- Основы проектирования программ. Этапы создания программного обеспечения (ИЗУЧЕНИЕ РОЛИ ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ И ИНФОРМАЦИОННЫХ СИСТЕМ В ДЕЯТЕЛЬНОСТИ УНИВЕРСИТЕТА «УНИВЕРСИТЕТ»)

- «Контроль доступа к данным»

- Виды договоров (Критерии классификации договоров)

- Управление поведением в конфликтных ситуациях (теоретические, начальные функции управления конфликтами)