Основные свойства красок и особенности работы при печати (КОГДА НАЧАЛОСЬ ИЗГОТОВЛЕНИЕ ПЕЧАТНЫХ КРАСОК)

Содержание:

Введение

Я выбрала данную тему, так как краски являются самой важной частью в полиграфии, ведь какая может быть продукция, если их не будет? Самыми первыми красками можно было назвать чернила, благодаря которым стали появляться рукописные книги и не приходилось больше письмена вырезать из камня или на деревянных дощечках. В настоящее время уже никто не пользуется рукописными книгами - это время давно прошло, ведь сейчас всё делается в типографиях: книги, журналы, буклеты и многое другое, так как это стало экономить время и упрощает жизнь людей. Чтобы производить данную продукцию - разумеется нужны краски. В данном реферате раскроем тему основных свойств красок и особенности печати.

ГЛАВА 1. КОГДА НАЧАЛОСЬ ИЗГОТОВЛЕНИЕ ПЕЧАТНЫХ КРАСОК

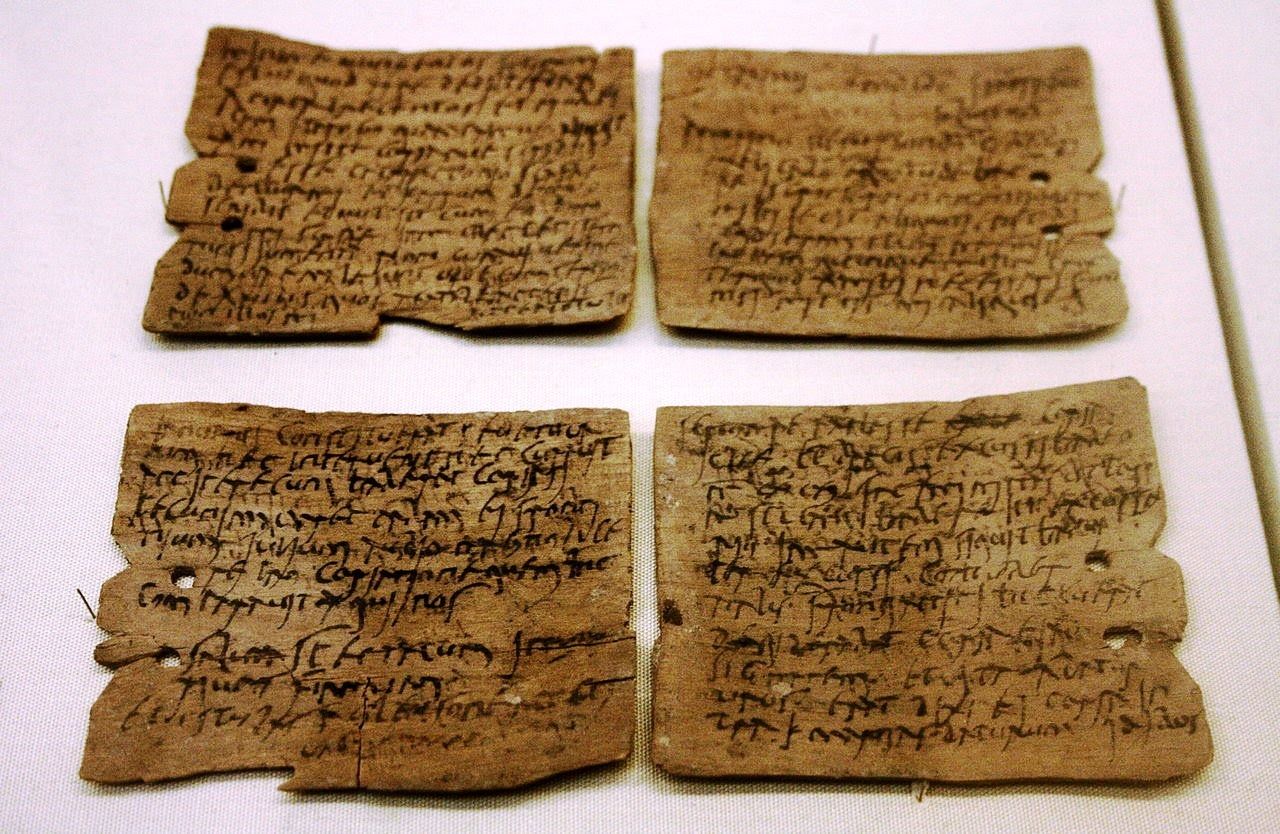

Самыми первыми типографскими красками в истории были обычные чернила. Судя по отличному состоянию старинных рукописных книг и манускриптов, текст в которых не поблек и не расплылся за сотни лет, эти чернила отличались высоким качеством. Материалы для изготовления чернил отбирались и подготавливались со всей тщательностью. Самые первые упоминания о чернилах датируются 1100 годом до н.э. и относятся к древнекитайской и египетской цивилизациям. К сожалению, до наших дней не дошли образцы записей того периода, но есть некоторые сведения о технологии: писали с помощью острой палочки или кисточки, а чернила изготавливали из ламповой сажи и растительного клея. Одним их самых древних красителей была красная охра. Иллюстрации в древнеегипетской «Книге мертвых» (См.рис.1) сделаны именно ею. Она же долгое время использовалась для печатания заголовков и заставок в книгах. Кроме охры, применялась также ляпис-лазурь, дававшая синий цвет, и зелёная ярь-медянка. Обычно они хранились в виде сухих пластинок, шариков или таблеток, а перед употреблением размачивались, как акварельные краски.

Рис.1. Иллюстрация в древнеегипетской книге мёртвых

Постепенно спрос на книги увеличивался, по мере роста образованности населения росла и его потребность в книгах, а вследствие этого расширялось и количество людей, профессионально занятых в этой сфере — писцов, книготорговцев. Усложнялись и технологии создания книг. Ремесленное производство не удовлетворяло высокий спрос в книгах, усиливалась необходимость в быстром и дешёвом их тиражировании. В XV веке появились первые настоящие печатные книги (См.рис.2). Печать производилась с деревянных досок, на которых был рельефно вырезан текст. Этот метод печати (ксилографический) предполагал изготовление отдельного блока для каждой страницы, который затем намазывали краской и прикладывали к бумаге. Подобным способом также изготавливались (и продолжают изготавливаться) гравюры.

Рис.2. Первые печатные книги

Следующим этапом развития книгопечатания стало появление разборного шрифта. Он был изобретён в Китае в 1071 году, когда ремесленник по имени Пи Шенг вылепил из глины первые образцы для отливки отдельных литер (иероглифов). Позднее, уже в 1314 году, Ван Шен пошел ещё дальше, соорудив литеры из дерева для быстрой сборки текста из них. В средневековой Европе экспериментами по книгопечатанию занимался Иоганн Генсфляйш цур Ладен цум Гутенберг родом из Майнца, по профессии золотых дел мастер, в 1440 году попросивший политического убежища в Страсбурге и переселившийся туда. В это время над созданием искусственного рукописного шрифта работали и в других европейских городах — Брюгге, Авиньоне, Болонье и т.д. В 1450 году Гутенберг возвратился в Майнц со своим изобретением — литым металлическим наборным шрифтом, работы над которым финансировал его адвокат Фуст. Первым изданием, которое в 1456 году напечатал Гутенберг при помощи своего шрифта, была Библия, по качеству вставшая в один ряд с лучшими рукописными книгами того времени. Таким образом, коммерческая выгода его изобретения стала очевидна всем.

ГЛАВА 2. КАКИЕ ВИДЫ РАЗЛИЧАЮТ ПЕЧАТНЫХ КРАСОК

2.1. Краски для глубокой печати

Важный параметр, отличающий краски для офсетной и глубокой печати, — это их вязкость. Для глубокой печати применяется жидкая краска (η = 0,05…0,2 Па•с, а для глубокой печати иллюстраций ещё жиже — 0,01 Па•с), быстро заполняющая все пустоты форм при большой скорости печатного процесса. Если сравнивать традиционные способы печати, используемые в наши дни, то наиболее короткий путь от красочного ящика до поверхности бумаги краска проходит в аппарате глубокой печати. Он представляет собой закрытую систему, состоящую из ёмкости для краски, печатной формы и ракели. В нём допустимо применение только печатных красок самой низкой вязкости. С технологической точки зрения производство печатных красок для глубокой печати проще, чем для офсетной. Ассортимент красок для глубокой печати очень велик и позволяет удовлетворить самые прихотливые запросы клиента: краски могут содержать особые металлические пигменты, формировать слой красителя толщиной более 2 мкм и т.д. Химический состав варьируется, поскольку технология прямого и быстрого переноса краски на материал это допускает.

2.2. Офсетные краски для печати

В офсетной печати используются краски (См.рис.3) для печатных машин более густой консистенции, с показателем динамической вязкости не менее η = 40…100 Па•с. Они имеют пастообразную консистенцию и не высыхают на валиках красочного аппарата и в процессе переноса на резинотканевое полотно. Краска, применяемая в обычной офсетной печати (с использованием увлажняющего раствора), впитывает некоторую часть этого раствора в увлажняющем аппарате или позднее, во время соприкосновения с печатной формой. Существует также способ офсетной печати без увлажнения, при котором в краску добавляется силиконовое масло, обволакивающее пробельные элементы и прикрывающее их от краски. Так или иначе, офсетные печатные краски наносятся очень тонким слоем.

Рис.3. Офсетные краски

2.3. Краски для тампонной печати

Метод тампонной печати используется при нанесении изображений на неровные поверхности. Изображение сначала переносится, посредством форм глубокой печати, на эластичный тампон, затем его прижимают к запечатываемой поверхности. Применяемые для этого краски по составу аналогичны тем, что используются для трафаретной печати, но они менее вязки. Отличаются быстрым высыханием (испарением растворителя) и высокой концентрацией пигмента (до 30%). Рецептура красок для тампопечати будет варьироваться в зависимости от материала, на который их наносят — резина, дерево, искусственная и натуральная кожа, пластик, фарфор, стекло, лакированная поверхность. Для некоторых из них необходимо химическое закрепление. Перед изготовлением краски запечатываемый материал проверяется на адгезию.

2.4. Печатные краски для флексографической печати

Во флексографической печати применяются краски почти такой же вязкости, как и в глубокой, — 0,05-¬0,5 Па•с, а толщина красочного слоя составляет 1 мкм. Краска помещается на эластичную печатную форму с помощью красочного аппарата, который состоит из растрового анилоксового вала и ракельной системы. Качество печати здесь требуется достаточно высокое, поэтому регулирование уровня вязкости краски на разных этапах печатного процесса играет огромную роль. Важно также избежать выдавливания излишков краски за пределы изображения. Помимо этого, краска для флексографической печати должна обладать большой плотностью и высоким расщеплением наносимого слоя, быстро и целиком заполнять ячейки растрового валика. Она изготавливается с использованием пигментов. Не менее важен во флексографии и тип растворителя. После того, как краска перенесена на запечатываемую поверхность, её нагревают, и растворитель испаряется, оставляя после себя абсолютно сухую цветную пленку. При многокрасочной печати каждый вид краски наносится отдельно и просушивается перед накладыванием следующего слоя (метод печати «сырое по сырому» создаёт серьёзные проблемы — предыдущая порция краски, не успевшая просохнуть, может испачкать красочный аппарат при запечатывании его новой порцией).

2.5. Краски для трафаретной печати

При помощи метода трафаретной печати изображения наносятся на самые различные запечатываемые поверхности, и область её применения, по сравнению с другими методами, наиболее широка. Запечатываются не только бумага и картон, но и другие материалы, как традиционные, так и появившиеся относительно недавно: стекло, металлы, ткани, различные пластики и полимеры. Их физические свойства и химический состав сильно варьируются, поэтому для трафаретной печати производится очень большой ассортимент печатных красок. Их рецептура в общих чертах схожа с рецептурой красок для флексографской и глубокой печати по пластмассе. Требуемая вязкость зависит от толщины красочного слоя, которую планируют получить на выходе, и линиатуры сетки. Для быстрого высыхания в состав таких красок добавляют летучие растворители, а ускоряют этот процесс за счёт обдувания запечатываемого материала, только что покрытого краской, потоками горячего воздуха. Для нанесения изображений на традиционные бумажные материалы трафаретным способом применяются краски на основе олиф и масел, которые при высыхании могут быть как матовыми, так и глянцевыми. Закрепление их на материале происходит посредством окислительной полимеризации. Уникальная особенность данного вида печати — возможность переносить очень толстый красочный слой, от 12 мкм и более.

ГЛАВА 3 . САМЫЕ ВАЖНЫЕ ПЕЧАТНЫЕ СВОЙСТВА КРАСКИ

1. Динамическая вязкость. Чем она больше, тем тяжелее краска и тем более однородную плёнку она образует на поверхности. Измеряется в паскаль-секундах (Па•с, Pa•s) или миллипаскаль-секундах; абсолютная вязкость обычно исчисляется в сантипуазах (мПа•с). 2. Тиксотропность. Это способность вещества увеличивать свою вязкость при температурном или механическом воздействии и уменьшать её до прежней величины после возвращение в состояние покоя. 3. Липкость. Свойство красочной пленки расслаиваться (к примеру, между валиками печатной машины). Чем она больше, тем надёжнее сцепление краски на резиновом полотне или печатной форме (вследствие чего получается изображение с четкими контурами). Побочный эффект высокой липкости краски — вырывание кусочков или волокон запечатываемой бумаги. 4. Длина красочных нитей. Это характеристика текучих свойств краски при механическом воздействии на неё (сдвиге). В процессе вращения цилиндров печатной машины между ними возникают и лопаются воздушные пузырьки, из-за чего образуются тонкие нити, идущие от одного цилиндра к другому. Чем большей вязкостью обладает краска, тем меньше скорость движения валиков, при которой возникает кавитация (формирование полостей и их рост). Пузырьки воздуха, вдавливаемые в толщу краски, уменьшают её поперечное сечение и усиливают внутреннее напряжение, которое ускоряет процесс её расслоения. 5. Оптические свойства: яркость (светлота), цветовой тон, насыщенность (чистота цвета), прозрачность (кроющая способность), глянцевость (отражение лучей света). 6. Устойчивость на оттиске. Фактически это группа параметров, объединяющая устойчивость красочной пленки к различным внешним факторам: светопрочность, водопрочность (при печати и на оттиске), термопрочность, химическая устойчивость.

ГЛАВА 4. ЦВЕТОВЫЕ ХАРАКТЕРИСТИКИ ПЕЧАТНЫХ КРАСОК

Световое излучение может быть сложным или простым. Излучение одного цвета (не разлагаемого на более простые компоненты) носит название монохроматического, а создаваемый им цвет — спектрального. Существуют также ахроматические излучения, включающие белый цвет и все серые тона, лишенные какой-либо иной цветовой примеси и отличающиеся только светлотой. Все остальные цвета, не попадающие ни в одну из этих категорий, называются хроматическими. Светлота — субъективная зрительная характеристика цвета, при которой предмет кажется более или менее белым (иными словами, отражающим либо поглощающим какую-либо часть падающих на него лучей света). Цветовой тон — визуальное ощущение от предмета, характеризуемое как цвет. Насыщенность — субъективная зрительная характеристика количества и чистоты хроматического цвета во всем объёме цветового ощущения (без учета количества хроматического цвета в нём же). Усиливается с возрастанием светлоты. Гамма цветов, передаваемых печатными красками в полиграфии, должна быть максимально велика, чтобы наиболее точно воссоздать оттенки оригинала изображения. Но палитра печатных красок ограничена, и технологический процесс печати тоже имеет свои ограничения в плане цветопередачи. Поэтому дизайнеры, разрабатывающие макеты, вынуждены довольствоваться доступным количеством оттенков и учитывать психологию восприятия цветов и их сочетаний.Цветовой тон, светлота и насыщенность являются главными характеристиками цвета. Нужно знать и учитывать все, чтобы точно воспроизвести необходимый цвет (при несовпадении хотя бы одной из них результат будет сильно отличным от оригинала).

Наибольшей популярностью пользуется трехцветная теория, согласно которой восприятие всего цветового богатства природы обеспечивается нервными импульсами трёх различных типов в сетчатке человеческого глаза. Каждый вид импульса возникает как реакция на один определённый цвет и изменяется лишь количественно. В различных полиграфических процессах (подборе печатных красок и светофильтров, в репродукции) тоже используются 3 компонента. Монохроматические цвета образуют дополняющие друг друга пары (жёлтый, например, дополнителен к синему, и т.п.). Все оттенки получаются из нескольких основных цветов путём цветового синтеза, который бывает аддитивным и субтрактивным. При первом виде цветового синтеза, аддитивном, любой цвет создаётся путём сложения нескольких световых потоков (основных цветов). При субтрактивном же, наоборот, цвет получается при вычитании нескольких составляющих из белого света. В полиграфии нашёл применение только второй вид. Причина этого — в технологических особенностях процесса печати: слои красок накладываются друг на друга, образуя светофильтры. Человеческий глаз, рассматривающий репродукцию в свете, фиксирует лучи света, отразившиеся от поверхности бумаги и краски и прошедшие через этот светофильтр. Поэтому для получения любого цветового тона используют наложение красок, соответствующих трём основным спектральным цветам. В растровой многокрасочной печати нужное цветовое ощущение достигается смешением лучей, отражённых от мельчайших точек на изображении (аддитивный синтез), которые также могут накладываться друг на друга (субтрактивный синтез).

ГЛАВА 5. ОСНОВЫ ПЕЧАТНОГО ПРОЦЕССА

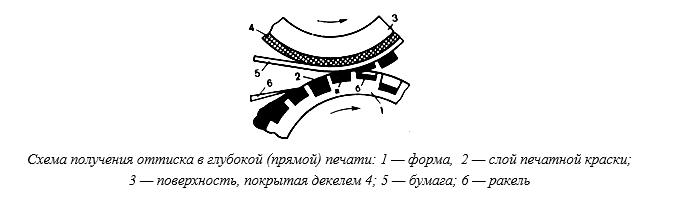

Печатание является составной частью полиграфического производства и представляет собой процесс многократного получения одинаковых оттисков текста и изображения посредством переноса красочного слоя с печатной формы на запечатываемый материал. Общей задачей процесса печатания является воспроизведение с необходимой точностью информации, находящейся на печатной форме. Основными признаками печатного процесса являются: перенос краски с печатной формы на запечатываемый материал и ее закрепление, многократность получения оттисков (тираж) и их идентичность. Краска переносится с печатной формы на запечатываемый материал в большинстве случаев под действием давления (См.рис.4), реже под действием других сил (электрических, магнитных и др.). При этом она должна смачивать цилиндры и валики красочного аппарата, печатную форму (резино-тканевую пластину в офсетной печати) и запечатываемый материал. Красочный слой должен удерживаться на этих поверхностях, а при переходе с одной поверхности на другую расслаиваться по толщине.

Рис.4. Схема получения оттиска в высокой печати

Для получения оттиска в высокой прямой печати необходимо нанести на печатающие элементы формы тонкий равномерный слой печатной краски, подать бумагу и осуществить давление с поверхностью, покрытую упруго-эластичным материалом – декелем. Благодаря своей упруго деформации, он компенсирует метрические неточности печатного аппарата машины, печатной формы (ее роста и толщины), а также микронеровности поверхности бумаги и создает необходимый контакт печатной формы с бумагой. В образовавшейся зоне контакта печатной формы и бумаги происходят сложные физико-химические процессы. Краска смачивает поверхность бумаги, присоединяется к ней, заполняет все неровности бумаги, и частично вдавливается в капилляры. Кроме того, в результате давления происходит деформация (сглаживание) поверхности бумаги под печатающими элементами. После прекращения давления форма и бумага выходят из зоны контакта, и оттиск отделяется от формы. В этот момент красочный слой разделяется примерно пополам . На оставшуюся на форме краску наносится новая порция, а перешедший слой, удерживающийся на поверхности бумаги за счет смачивания и адгезии (от лат. adhaesio — прилипание, слипание поверхностей двух разнородных твёрдых или жидких тел.), закрепляется в виде тонкой (1–5 мкм) пленки.

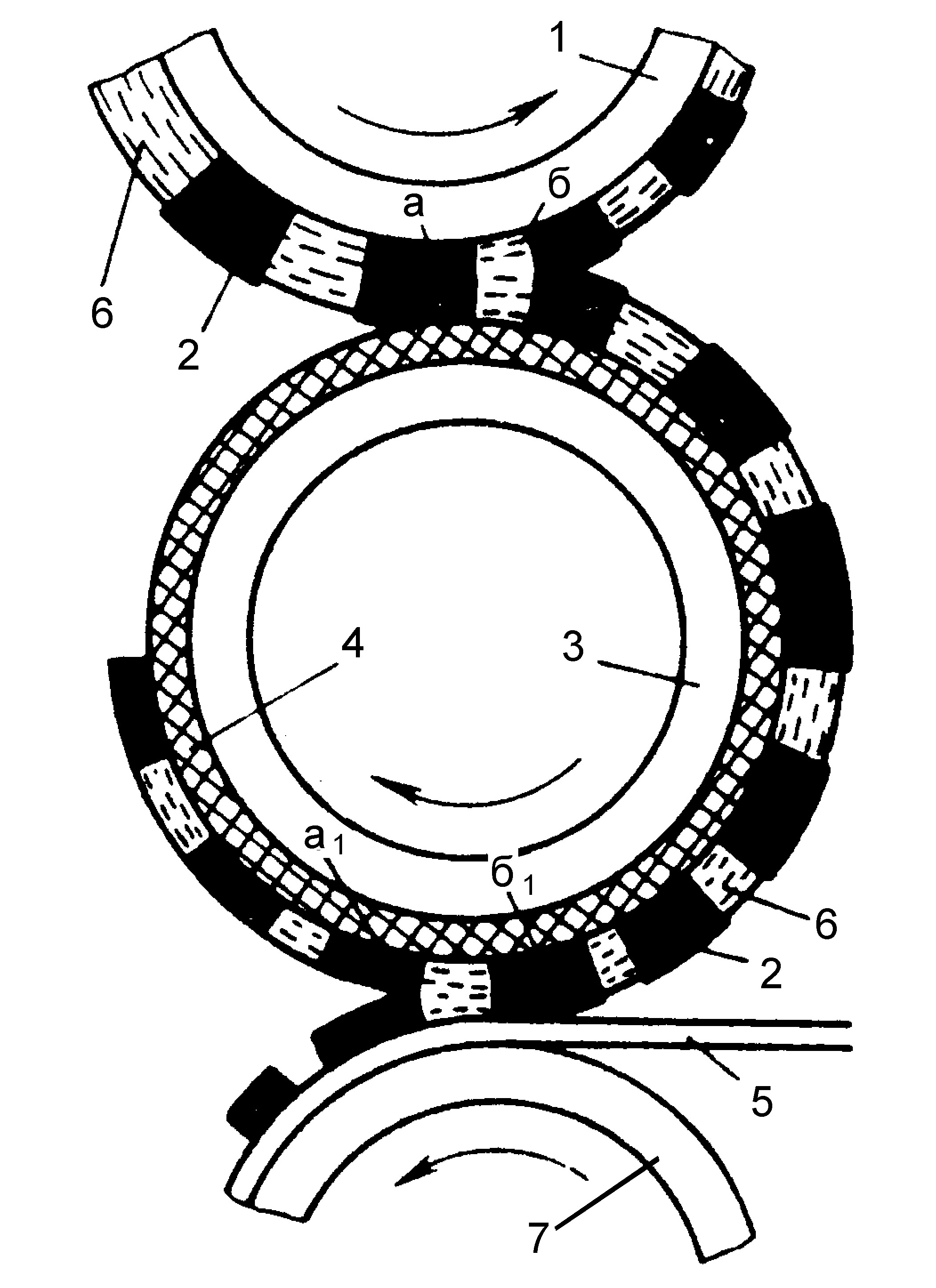

Перенос печатной краски с формы на бумагу обеспечивается только в том случае, если силы адгезии между формой и печатной краской, а так же между запечатываемым материалом и краской больше сил когезии печатной краски (от лат. cohaesus — связанный, сцепленный, в данном случае силы сцепления между частицами краски). При получении оттисков глубокой печати основной особенностью в работе печатной машины является нанесение маловязкой краски на всю печатную форму и последующее ее удаление ракелем с пробельных элементов. В процессе контакта печатной формы с запечатываемым материалом часть краски остается на бумаге. В этом случае силы адгезии между запечатываемым материалом и краской также больше сил когезии краски. Толщина красочного слоя в зависимости от тональности изображения колеблется от 0,2 до 5,0 мкм. Процесс получения оттиска в плоской офсетной печати (См. рис. 5) основан на тех же явлениях, что и в высокой печати, но имеет свои особенности. Перед подачей краски на печатную форму наносится увлажняющий раствор.

Под давлением печатная форма входит в контакт с резинотканевой пластиной, выполняющую так же функцию декеля и передает на нее краску и увлажняющий раствор (путем давления исходного слоя). В свою очередь резинотканевая пластина образует зону контакта с бумагой, которая воспринимает с пластины часть красочного слоя. Другая часть красочного слоя остается на пластине. Разделение красочного слоя происходит за счет того, что силы адгезии между печатной формой и краской и между краской и бумагой больше, чем силы когезии печатной краски. Однако в связи с двойным переносом красочного слоя он на оттиске получается более тонким (1,0–2,0 мкм), чем в высокой печати.

Рис.5. Процесс получения оттиска в

плоской офсетной печати

Особой сложностью отличается процесс перехода краски на бумагу и пленкообразование в многокрасочной печати, когда многокрасочные слои печатаются один на другой. В этом случае возможны два варианта печатание «по сухому» и печатание «по сырому». В первом случае одна из красок накладывается на бумагу, а остальные накладываются друг на друга через несколько часов или суток после закрепления предыдущей краски. Во втором случае между нанесением красочных слоев проходят доли секунды и каждый последующий слой ложится на еще не высохший предыдущий. При печати «по сырому» к краскам предъявляются повышенные печатно-технические свойства. Для ускорения закрепления на оттиске их наносят очень тонкими слоями, что требует повышенной насыщенности. При наложении последующих красок процент их перехода на бумагу обычно понижается. Последовательность наложения красок определяется при пробной печати в зависимости от свойств красок: прозрачности, вязкости и др. В плоской офсетной четырех красочной печати чаще всего начинают печатать голубой, за тем желтой, пурпурной и черной. Роль давления в процессе печати. Давление в процессе печатания обеспечивает необходимый контакт, между краской, находящейся на форме, и запечатываемой поверхностью, а в офсетной печати между формой и офсетной резинотканевой пластиной и между резинотканевой пластиной и запечатываемой поверхностью. Полное давление, действующее по всей площади печатного контакта, называется суммарным усилием печатания, а усилие, отнесенное к единице этой площади, - технологически необходимым давлением. Последнее во многом определяет коэффициент переноса краски с печатной формы на воспринимающую поверхность. Величина давления в каждом определенном случае печатания должна быть определенной. При недостаточной его величине меньшее количество краски переходит на воспринимающую поверхность, и оттиски получаются не пропечатанными. Избыточное давление влияет на растискивание краски, что вызывает искажение изображения: изменение тональности, увеличение размеров штрихов и растровых элементов, а также может привести к преждевременному износу печатной формы. Сущность закрепления краски на оттиске. Свойства оттиска с закрепленным на нем красочным слоем должны обеспечивать возможность проведения последующих технологических операций и создавать требуемые потребительские качества готовой продукции. Красочный слой не должен смазываться при фальцовки оттиска, переходить на декель при двусторонней печати, перетискиваться на оборотную сторону листов при их укладывании в стопу. Закрепление краски на оттиске, т.е. образование прочной не смазывающейся пленки на относительно пористой бумаге – сложный физико-химический процесс, механизм и скорость которого зависит от свойств краски, запечатываемого материала, толщины красочного слоя, температуры и т.д. Краски, изготовленные на высыхающих связующих, присоединяют кислород из воздуха и в результате окисления и полимеризации связующего образуют на оттиске прочную пленку. При этом происходи частичное впитывание краски верхним слоем бумаги. В отличии от этого, например газетные краски, содержащие не высыхающие масла, образуют на оттиске более тонкую и менее прочную пленку за счет частичного впитывания всей краски слоями бумаги и последующего более глубокого проникновения связующего и адсорбцией пигмента и смолы на волокнах бумаги. Скорость закрепления этих красок относительно велика. Закрепление красок в глубокой печати на оттиске происходит достаточно быстро за счет испарения летучего растворителя с частичным впитыванием краски в верхние участки бумаги. Оставшаяся на поверхности оттиска пленка состоит из смолы с вкрапленными в нее частицами пигмента. Краски, содержащие в качестве связующего многокомпонентные лаки, закрепляются также достаточно быстро, но процесс их пленкообразования имеет свои особенности. В результате избирательного впитывания бумагой низковязких компонентов связующего и испарения органических растворителей происходит слипание сольватных оболочек, окружающих пигментные частицы, что приводит к образованию мягкой (гелеобразной) красочной пленки, которая затем затвердевает. От скорости закрепления красок на оттиске зависит производительность печатных машин и качество печатной продукции. Поэтому проблема ускорения пленкообразования красок на оттисках имеет очень важное значение для технологии печатания на скоростных печатных машинах. Для интенсификации пленкообразования краски используют различные способы сушки тиражных оттисков до выхода их на приемное устройство машины. Тиражестойкость печатных форм - определенное количество качественных оттисков, которое может быть получено с одной печатной формы. Существенное значение тиражестойкость имеет при больших тиражах, так как смена форм при печатании тиража требует не только изготовления их дубликатов, но и вызывает простои печатной машины и приводит к увеличению стоимости тиража. Тиражестойкость печатных форм зависит от способа их изготовления вида применяемых формных пластин, свойств основных и вспомогательных материалов, состояния и наладки печатного аппарата, красочной (увлажняющей, в случае способа плоской офсетной печати) системы печатной машины, режимов печатания. Независимо от вида печати износ печатной формы при печатании вызывается, прежде всего, механическими факторами, связанными с истирающими воздействиями бумаги, валиков красочного и увлажняющего аппаратов, ракеля в глубокой печати и т.п. Кроме того, износ печатной формы может быть вызван неправильным выбором декеля, воздействием физико-химических факторов (неудачный подбор увлажняющего раствора), абразивными свойствами краски в глубокой печати. Кроме того, печатные машины в зависимости от своей конструкции и вида печатной продукции выполняют дополнительные операции: в плоской офсетной печати увлажнение пробельных элементов формы перед нанесением краски; в глубокой печати удаление избытка краски с печатной формы; в рулонных печатных машинах осуществляется резка отпечатанной ленты на отдельные листы, их вывод или фальцовку в тетради и т.д. Конструкция любой печатной машины состоит из следующих основных устройств: бумагопитающая система, печатный аппарат, красочный аппарат, приемно-выкладное устройство. Каждая печная машина имеет также электромеханический привод и органы управления. Бумагопитающие устройства печатных машин подразделяются на два вида: самонаклады и рулонные устройства. Самонаклады предназначены для поштучной подачи бумажных листов из стопы в печатное устройство машины. При этом должна обеспечиваться необходимая точность выравнивания листов относительно печатной формы или резинотканевой пластины. В современных печатных машинах применяют обычно автоматические самонаклады, в которых верхние листы отделяются от стопы бумаги вакуумными присосками и струями сжатого воздуха.

ЗАКЛЮЧЕНИЕ

В заключении хотелось бы сказать, что каждая краска должна иметь свою вязкость в определённом виде печати. Существует множество способов, с помощью которых краска может быть модифицирована для достижения специфических условий печати, но при этом возможно ухудшение свойств краски. Поскольку вспомогательные материалы способны значительно изменить характеристики красок, перед началом серийной печати обязательно требуется проведение тестовых испытаний.

СПИСОК ЛИТЕРАТУРЫ

1. Состав виды и основные свойства печатных красок [ Электронный ресурс] - URL: https://textarchive.ru/c-2700053-p7.html

2. ПЕЧАТНЫЕ КРАСКИ [ Электронный ресурс ] - URL : https://slovodelo.ru/poleznye-materialy/pechatnye-kraski/

- Качество и безопасность потребительских товаров: эволюция правового регулирования

- ЗАЩИТА ПРАВ ПОТРЕБИТЕЛЕЙ ПРИ ПРОДАЖЕ ТОВАРОВ

- Периодические издания и их роль современном мире (Переодические издания и их виды)

- Порядок внесения поправок к итоговой величине стоимости предприятия (бизнеса) на уровень контроля (ОЦЕНКА КОНТРОЛЬНЫХ И НЕКОНТРОЛЬНЫХ ПАКЕТОВ АКЦИЙ)

- Оценка стоимости активов и обязательств организации при оценке стоимости предприятия (бизнеса) затратным подходом

- Понятие и классификация инвестиционных рисков.

- Информационная безопасность и защита информации

- Шрифт. Классификация шрифтов

- Фотографика и фотографии

- Шрифт в рекламе. Фирменный стиль и рекламное объявление

- Роль полиграфии в современном дизайне и его история

- Требования к файлам для выборочного лакирования, конгревного и горячего тиснения фольгой, вырубки