Требования к файлам для выборочного лакирования, конгревного и горячего тиснения фольгой, вырубки

Содержание:

ВВЕДЕНИЕ

В наши дни существует некоторое количество обработки печатных изделий. Для чего это нужно? Обработка позволяет защитить изделие от повреждений, придать ему декоративный вид. Выполняют эту работу различные типографии. В данной теме речь пойдёт о лакировании, горячем и конгревном тиснении фольгой, а так же вырубке.

Лакирование применяется достаточно часто и позволяет создавать визуальные эффекты путем придания поверхности более насыщенного и яркого изображения. При лакировании применяют офсетные, ВД и органические составы. Оно может быть двух типов – сплошное и выборочное. Существует так же УФ-лакирование. Эта технология, применяемая при послепечатной обработке визиток и других изделий, делает возможным привлечение внимания к логотипам и изображениям. Продукция приобретает оригинальный блеск и одновременную защиту от неблагоприятных воздействий. Различные виды лаков позволяют придать поверхности матовый или, наоборот, глянцевый вид. Сочетая несколько разных лаков и используя добавки, можно добиться уникального эффекта от послепечатной обработки и получить поверхность, имитирующую перламутровое или светоотражающее покрытие.

Вырубка позволяет декорировать изделия путем прорезания в них отверстий различных форм. Такой процедуре можно подвергать жесткую бумагу, картон или тонкий пластик. Оснащение полиграфических предприятий новейшим оборудованием делает возможным получение самых разных вырубок, в том числе со сложным контуром.

Тиснение - это в ходе которой пленка припрессовывается к бумажной основе. Это общедоступный и крайне эффектный способ послепечатной обработки, в результате которого изделия приобретают привлекательный вид и уникальный дизайн. Если для тиснения используется фольга, у производителя расширяются возможности для выпуска оригинальной и внешне впечатляющей продукции.

Этот вид послепечатной обработки широко используется в процессе производства рекламных буклетов, подарочных упаковок и поздравительных открыток. Послепечатная обработка с помощью фольги имитирует золотое и серебряное покрытие.

Каждая из данных обработок по своему важна и достойна занимать своё место в типографии.

ГЛАВА 1. ЛАКИРОВАНИЕ И ТРЕБОВАНИЕ К ФАЙЛАМ

Лакирование — один из наиболее популярных в последнее время видов отделки печатной продукции. Лак может быть сплошным или выборочным (См.рис.1), матовым или глянцевым, текстурным или глиттерным.

Лакирование — это нанесение на оттиск (на всю поверхность, за исключением кромок, либо только по площади красочного изображения, либо по его части). Специалисты обычно говорят о сплошном или выборочном лакировании — нанесении прозрачного бесцветного лака, раствора смолы в подходящем летучем растворителе, жидкого олигомера, отверждающегося при введении инициатора или катализатора реакции полимеризации либо под действием ультрафиолетового излучения и электронных пучков.

Слой лака придает изображению высокий глянец, улучшает его зрительное восприятие, повышая контрастность и цветовую насыщенность. Кроме того, прочная пленка защищает оттиск от влаги и загрязнения, препятствует истиранию красочного слоя, увеличивает прочность и долговечность продукта.

Рис.1. Выборочное

лакирование

Применяют этот способ отделки при изготовлении наглядных пособий, репродукций, открыток, этикеток, игральных карт, упаковок, обложек, суперобложек и пр.

Обычно глянцевые или матовые офсетные лаки используются для выборочного или полного покрытия листа, хотя они могут добавляться и в триадную или спотовую краску. Офсетный лак может наноситься «по мокрому» (одновременно с другими красками) или «по сухому» (то есть вторым прогоном после высыхания других красок). Во втором случае результат получается более качественным; впрочем, и себестоимость при этом возрастает. Офсетные лаки со временем желтеют; при нанесении лака поверх краски это менее заметно, чем на неокрашенных областях. Кроме того, такой лак требует интенсивного использования противоотмарочного порошка, в противном случае оттиски могут слипнуться. Остающийся в верхнем слое лака порошок негативно влияет на визуальные и тактильные свойства печатной продукции. В полиграфии используются четыре типа лаков:

- дисперсионные лаки на водной основе (водорастворимые лаки);

- уфотверждаемые лаки;

- лаки на основе летучих растворителей (спиртовые лаки);

-лаки на масляной основе (масляные или оксиполимеризующиеся лаки, они же — «печатные»).

Наиболее широко применяются УФотверждаемые и воднодисперсионные лаки, отличающиеся высокой степенью глянца и хорошей физикохимической стойкостью.

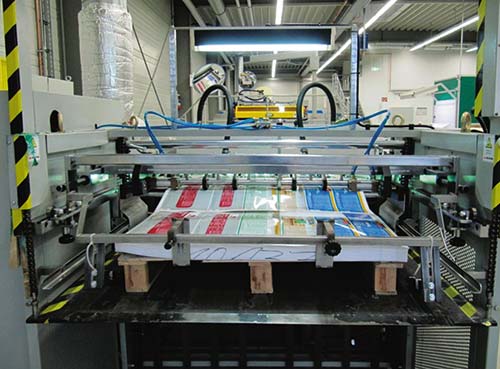

После печати обычными офсетными красками требуется нанести слой грунтовки, например, воднодисперсионный лак, так как нанесение УФлака сразу на сухую краску не дает того ровного глянцевого эффекта. Воднодисперсионный лак обычно наносят, используя специальную лакировальную секцию, оборудованную комбинированной сушкой (ИКсушка и горячий воздух), после чего возможно нанесение УФлака при помощи УФлакировальной машины (См.рис.2).

Рис.2. Лакировальная машина

Если типография получила уже готовые оттиски, и нет уверенности в составе красок, то необходимо сначала нанести лак на водной основе, а потом уже начинать УФлакировку. Для этого лучше использовать воднодисперсионный праймерлак. При лакировании материалов со значительной впитываемостью можно использовать и специальное антивпитывающее вещество, чтобы лак не проваливался в бумагу.

Ультрафиолетовый лак совсем не содержит растворителей, поэтому не происходит его естественной сушки (за счет испарения), а все 100% массы нанесенного лака остаются на оттиске. Полимеризация же (сушка) лака происходит лишь под воздействием УФлучей, причем процесс этот почти мгновенный (при соблюдении правил технологического процесса).

Лакирование оттисков выполняется, как правило, в специальном устройстве, состоящем из самонаклада оттисков, лакировального устройства, выводного устройства отлакированных оттисков, сушильной камеры с зоной охлаждения и стапельного приемного устройства. Благодаря разработкам быстрозакрепляющихся лаков, не содержащих летучих растворителей, в последнее десятилетие появилась возможность производить лакирование оттисков непосредственно в печатных машинах, которые имеют одну или две лакировальные секции. Современные операционные лакировальные машины включают также устройство для удаления противоотмарывающего порошка. Отметим, что специализированные лакировальные машины обеспечивают лучшее качество, чем лакировка «по мокрому» непосредственно в печатной машине.

Cпециализированные лакировальные аппараты по принципу построения полностью повторяют стандартные конструкции оригинальных лакировальных аппаратов офсетных печатных машин и делятся на две группы: валковые и камерракельные по способу дозировки запечатываемого слоя.

Валковые выигрывают только при лакировании обычными прозрачными водными и УФлаками, когда требуется быстрая настройка толщины наносимого слоя лака. Преимущество особенно ощутимо при частой смене запечатываемых материалов в тиражах — от глянцевой бумаги до пористых картонов. В случае если предполагается использовать лаки со специальными пигментами — перламутровыми или металлизированными — потребуется камерракельный аппарат. А наличие анилоксовых валов для камерракельного лакировального аппарата с различными линиатурами и объемами ячеек позволит не только наносить специальные лаки с любыми размерами частиц пигмента, но и подобрать требуемую толщину слоя для лакирования обычными прозрачными водными или УФлаками практически по любым картонам и типам бумаги.

Лаки, содержащие абсорбируемые цветные пигменты, могут также включать пигменты, отражающие свет. Имеются лаки с группой металлизированных пигментов для золотого (бронзовый пигмент), серебряного (алюминий) и других «металлических» цветов. В сочетании с водным эти лаки позволяют достичь очень высоких значений глянца. С помощью перламутровых пигментов при различных способах окрашивания лакового слоя можно получить отражение света от поверхности, которое заметно отличается от обычного отражения на цветных оттисках.

Если рассматривать требования, предъявляемые к точному выборочному лакированию с высоким качеством, то на практике заметных преимуществ конструкции камерракельного аппарата перед валковой нет. Качество в большей степени определяют технологические свойства лаков и лакировальных форм. Более доступные валковые лакировальные аппараты выигрывают перед камерракельными по скорости настройки толщины наносимого слоя прозрачного водного или УФлака. Основное назначение одинарного лакировального модуля — нанесение лака на запечатанный материал. Если печать осуществляется с применением традиционных офсетных (масляных) красок, то такую запечатанную продукцию лакировать можно только дисперсионным лаком. При необходимости лакировать продукцию УФлаком печатная машина должна быть оснащена таким образом, чтобы лист запечатывался УФкрасками, а после каждой печатной секции стояла УФсушка. Однако есть и другое решение. Это наличие печатной машины с двойным лакировальным модулем и различной конфигурацией сушек.

На печатной машине с двойным лакировальным модулем есть возможность печатать традиционными офсетными красками. Обязательным является наличие двух промежуточных ИКсушек между лакировальными модулями. Как мы уже упоминали, при такой технологии УФлак можно наносить на печатное изображение только после предварительного нанесения грунтового слоя из дисперсионного лака. И чем больше дисперсионного лака в качестве грунтового слоя будет нанесено, тем выше будет качество глянца. Поэтому максимальная скорость печати не должна превышать 10 000 отт./ч. Именно на этой скорости еще возможно полное высыхание печатных офсетных красок и дисперсионного лака, чтобы нанесение УФлака происходило на полностью высохшее и подготовленное изображение оттиска.

При заказе машины с лакировальным модулем необходимо приобретать устройство охлаждения лака. Без этого устройства повышение температуры лака всего на 1 °С приводит к изменению вязкости лака примерно на 4 с. Такие изменения требуют снижения скорости печати и новой регулировки подачи лака.

Конечно же, офсетный способ — это не единственная возможность нанесения лака. Трафаретные машины позволяют наносить слой лака большой толщины. Со стороны может даже показаться, что вы смотрите не на лак, а на ламинацию. При трафаретной печати также гораздо больше маневра в выборочном лакировании. В композиции могут использоваться глянцевые, матовые лаки, а также их сочетание.

Практически каждое печатное производство может приобрести оптимальный набор оборудования, исходя из своих потребностей и финансовых возможностей. Учитывая, что лакирование — не самый дешевый вид отделки печатной продукции, следует отметить, что трафаретное нанесение — единственный способ лакирования, где изготовление тиражей 100200 штук будет вполне рентабельным.

Весь процесс УФлакирования трафаретным способом можно условно разделить на три стадии: изготовление печатной формы (трафарета), нанесение лака, полимеризация лака.

Применяемая для трафарета сетка должна иметь не менее 150 нитей на сантиметр (изза высокой текучести УФлака), а выбираемая фотоэмульсия обладать стойкостью к воздействию УФлака. При лакировании больших тиражей рекомендуется использовать диазофотополимерные эмульсии.

Как и в случае с краской, перенос лака с печатной формы производится путем продавливания его сквозь сетку при помощи ракеля (обычно полиуретанового). Такой способ переноса лака позволяет очень легко регулировать толщину его слоя, которая напрямую зависит от размера ячейки сетки и величины давления на ракель.

Для нанесения УФлака применяются обычные трафаретные печатные станки — полуавтоматические или автоматические. Ручные станки не используются изза их низкой производительности.

Полуавтоматические станки можно применять как в режиме печати с ручным накладом и съемом с ориентировочной производительностью 800 отт./ч, так и смонтированными в линию, состоящую из печатного станка, подборщика листов и туннельной печи УФсушки. При работе на такой линии печатник только подает листы на печатный стол, а съем производится подборщиком листов, который переносит их на ленту транспортера УФпечи.

Автоматические станки монтируются в линии с механизмами подачи и съема листов. Ручной труд в этом случае не используется, поэтому производительность процесса зависит только от характеристик автомата.

Для полимеризации (сушки) применяют специальные туннельные печи с кварцевыми лампами.

Как правило, лакированию подвергают оттиски, отпечатанные на относительно толстых, плотных и гладких сортах бумаги, так как на шероховатых и пористых бумагах трудно получить глянцевое покрытие, а лаковое покрытие на тонких бумагах вызывает загиб листов. Качество лакового покрытия в значительной степени зависит от гладкости бумаги и вязкости лака, поэтому вязкость лака контролируют вискозиметром и регулируют (например, разбавляя растворителем) в соответствии с показателем гладкости бумаги — чем он выше, тем меньшей должна быть вязкость лака.

К качеству отлакированных оттисков (после их сушки и вылеживания на поддоне в течение суток) предъявляются следующие требования: слой лака должен быть равномерным — без полос, просветов, затеков, пузырей и загрязнений; лаковый слой не должен изменять цветовой гаммы изображения, а листы не должны скручиваться.

Требование к файлам для выборочного УФ лака

При наличии выборочного лакирования, в материалах, сдаваемых в типографию, должен быть отдельный PDF или EPS файл в котором будет чёрно-белое векторное изображение обрабатываемых элементов (все шрифты в файлах должны быть переведены в кривые, все кривые и линии каждого объекта должны быть замкнуты).

Линейный размер файла должен соответствовать дообрезному формату и четко сопадать по размерам и расположению элементов с оригинал-макетом. Чёрным цветом (K100%) обозначены обрабатываемые участки.

Важно:

- Минимальная толщина линий для трафаретного лакирования 0,5 мм., для глиттерного лакирования 1 мм;

- Лак не должен находится ближе 2 мм от линий сгиба;

- Лак должен выступать (перекрывать) за пределы лакирыемых элементов макета на 0.5 мм со всех сторон

ГЛАВА 2. КОНГРЕВНОЕ И ГОРЯЧЕЕ ТИСНЕНИЕ ФАЛЬГОЙ И ТРЕБОВАНИЯ К ФАЙЛАМ

Тиснение — это специфичный процесс отделки, который осуществляется физико-химическими и механическими способами. Благодаря этому приему на поверхности предмета будет формироваться контур, имеющий своеобразный рельеф. Сверху накладывается красочный мотив, одним из вариантов которого является металлизированный рисунок – тиснение при помощи фольги. Такой способ достаточно популярен. Суть его заключается в том, что на поверхность изделия наносится специальное металлическое покрытие. Фактура фольги придает изысканность любому предмету и заставляет его притягивать к себе внимание. Нужный рельеф создается благодаря горячему тиснению. Выпуклое металлическое изображение будет ярко выделяться на остальном фоне. Этот прием используется, чтобы подчеркнуть важную деталь. Область применения такого способа отделки очень широка.

В последнее время стало очень популярно делать голограммы методом прессования. Такой прием позволяет предотвратить подделку продукции. Также голограмма создает определенные оптические эффекты, что привлекает внимание. Благодаря сочетанию различных фактур и видов фольги можно получить множество вариантов нанесения изображения. Тут уже все будет зависеть от творческих способностей и фантазии мастера. Горячее тиснение при помощи фольги представляет собой процесс наложения металлизированного слоя с достаточно высокой температурой и небольшого давления на сам оттиск. Операция производится при помощи специально нагретых штампов. Между поверхностью и формой располагается фольга, которая специально предназначена для горячего тиснения. Она имеет многослойное строение (пленка, лак, металл, специальный разделяющий пласт, адгезионное вещество). Под воздействием температуры происходит расплавление разделяющего слоя. Определенное давление позволяет металлу перенестись на декорируемую поверхность.

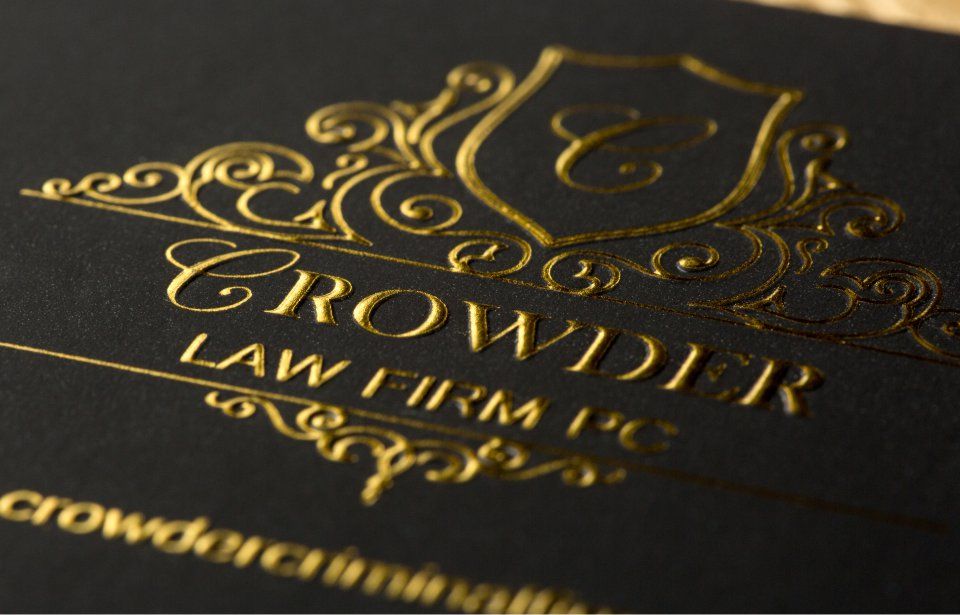

Рис. 3. Горячее тиснение

Благодаря горячему тиснению наносится не только металлическое изображение, но и просто цветное. Область применения такого способа достаточно широка. Его можно использовать даже на неровных поверхностях, главное, чтобы предмет выдерживал необходимую температуру и давление. Однако многие современные полимерные материалы не выносят сильного нагрева, поэтому способом горячего тиснения изобразить что-то на их поверхности не получится. Но и здесь не все так однозначно, надо тщательно рассматривать, из чего изготовлен предмет для декора.

При нагреве материал становится пластичным, поэтому горячим способом можно сделать и выпуклое изображение. Рельефное тиснение бывает двух видов: конгревное и плоское. При первом типе во время прижатия между штампом и материалом располагается еще специальная матрица. При плоском методе фактура изображения образуется только от воздействия штампа. Конгревное горячее тиснение позволяет наносить рельефные рисунки на разные предметы, а плоское – только на поверхности достаточно толстые.

Чтобы защитить товары от подделки и придать им стильный и красивый вид, используют радужные голограммы. Они представляют собой очень маленькие изображения рельефного типа. Наносятся способом горячего тиснения. Конгревное тиснение (См. рис.4) — это полиграфический способ создания рельефно-выпуклого изображения путем локального сжатия материала. Технология была изобретена еще в 19 веке английским конструктором У. Конгревом, в честь которого и была названа. Конгревное тиснение широко используется в рекламе, дизайне, в изготовлении сувенирной или имиджевой продукции.

Рис.4. Конгревное тиснение

Конгревное тиснение являет собой заключительный этап обработки материалов. Благодаря этому его можно применять практически на любой продукции, делая надпись или рисунок на разных носителях. Изображение может быть как выпуклым, так и вогнутым. Никакие краски, чернила не применяются. В некоторых случаях может использоваться фольга. Можно использовать этот способ печати как элемент защиты, улучшая одновременно и внешний вид изделия.

Существует много видов конгревного тиснения: - По принципу нанесения краски: окрашенное; неокрашенное или слепое (используются как холодные, так и горячие штампы). - По способу нанесения изображения: одноуровневое (все элементы выполнены с использованием одной технологии и лежат в одной плоскости); многоуровневое; комбинированное (конгрев и тиснение фольгой наносятся одновременно). - По применению фольги: с применением фольги (оттиск одним ударом, во время которого обозначается выпуклость и наносится фольга; более сложный технологический процесс, довольно дорогой; температура тиснения – 110-160 градусов); без применения фольги (клише либо холодное, либо подогрето до 60 градусов; изображение выпуклое).

Конгревная печать осуществляется с использованием специальных клише и патриц. Для этого существуют прессы и тигельные печатные машины. Штамп, предназначенный для теснения изображения, может быть холодным, теплым или горячим. На его поверхности есть углубления в виде итогового рисунка. Это и есть клише, на обратной стороне которого располагается патрица (контрштамп, контрматрица). Материал располагается одной из сторон к штампу, потом прижимается к нему и под действием теснения образуется трехмерное выпуклое или вогнутое изображение (материал приобретает объем). Лучше использовать клише, изготовленные из магния или латуни методом гравировки, они считаются наиболее качественными. Линия конгрева, а точнее ее минимальная толщина, должна быть больше толщины бумаги (или другого материала) хотя бы в 2 раза. Конгревное тиснение с фольгой предусматривает использование аналогичных материалов и оборудования. Но между полотном и штампом размещается еще и лист тонкой золотой или серебряной фольги. Если применяются латунные клише, то можно получить многоуровневый конгрев. Выполнять такую печать сложнее и дольше. Многоуровневое тиснение смотрится особо привлекательно и богато, необычно. Таким способом чаще изготавливают имиджевую и сувенирную продукцию.

Требования к файлам для тиснения:

- Макет штампа для тиснения может быть предоставлен в программах CorelDRAW (версия до X3) или Illustrator (версия до CS5).

- В макете штампа не должно быть ничего кроме штампа.

- В макете не должно быть слоев.

- Размер в макете должен быть 1:1

- Рисунок должен быть обязательно векторным, в случае изготовления штампа с TIFF изображения, разрешение файла должно быть не менее 1200 dpi но качество тиснения в данном случае не гарантируется.

-Изображение в макете должно быть только ЧЕРНЫМ (100% Black(СМУK)\Grayscale). Не допускается использование других цветов, Panton’ов, «теней», градаций.

-Если вы используете шрифт, то он должен быть конвертирован в кривые.

-Толщина линии для тиснения по бумаге должна быть не менее 0,25 pt.

-Обязательно «замыкание» контуров для штампов которые изготавливаются фрезерованием («Резные» штампы для Кожи\Кожзама). Уточняйте нюансы у наших специалистов. В противном случае взимается плата за доработку макета. Толщина линий и расстояние между ними должны быть не менее 0,25 мм.

-В сопровождении обязательно присылайте PDF или JPG файл с наглядным изображением макета тиснения по отношению к печатному листу.

ГЛАВА 3. ВЫРУБКА И ТРЕБОВАНИЯ К ФАЙЛАМ

Вырубка (См. рис.5) — это вид послепечатной обработки изделий — прорезывание насквозь фигурного контура напечатанных изображений. Этим словом называют как сам процесс, так и его результат.

Высечку производят на бумаге, разных видах картона, пластике, коже, ткани, полиэтилене.

Вырубка используется в рекламной, упаковочной и книжной полиграфии: в некоторых случаях она просто необходима, а в некоторых — является незаменимым способом привлечь внимание к печатной продукции.

Необходимость такой операции как вырубка в полиграфии связана с тем, что ножи бумагорезальных машин, на которых осуществляется подрезка печатной продукции до нужного размера, способны делать только прямой рез. Очевидно, что во многих случаях требуется разрез по фигурному контуру.

Еще одна операция, дающая сходные с вырубкой результаты, но отличающаяся технологически — плоттерная резка.

Рис.5. Вырубка

Помимо обыкновенной подрезки на нужный формат, для которой некоторые маленькие типографии используют ручные вырубные прессы (например, подрезка визиток), существует большое количество вариантов применения этой операции.

- Вырубка упаковки. Так как любая упаковка конструируется из заготовок с фигурным контуром, вырубка необходима для высекания заготовки из обыкновенного листа картона или бумаги. В некоторых случаях при помощи вырубания контура формируется не только сама конструкция, но и какие-либо функциональные элементы упаковки, например, вырубные ручки бумажных пакетов в виде отверстий в бумаге.

- Производство наружной рекламы и POS-материалов. Изготовление различных воблеров, подставок, табличек и вывесок не обходится без использования вырубных штампов, потому что зачастую все эти приспособления имеют фигурные края.

- Вырубка и высечка (высекание изображения на самоклеющейся бумаге не до конца, а только до пленки-основы) этикеток.

- Изготовление папок и конвертов. (все клапаны, закрывающие эти изделия или служащие для их склейки, имеют фигурную форму.

- Оформление открыток, приглашений, пластиковых карт и пр.

- Производство пазлов, детских игр и головоломок.

- Штампы для высечки пазлов

- Декоративное оформление обложек и блоков книг, брошюр и журналов. Распространенными являются своеобразные «окна» в первой странице обложки, сквозь которые видно изображение на первой полосе издания, а также скругленные углы изданий.

- Вырубка страниц ежедневников, телефонных книг и блокнотов (алфавит на одном из полей книги).

- Изготовление фигурных и панорамных детских книг.

- Скрапбукинг (художественное оформление альбомов).

Требования к файлам для вырубки:

- Макет вырубного штампа может быть представлен в программах CorelDRAW (версия до X3) или Illustrator (версия до CS5).

- Вырубной контур должен быть обозначен 1 цветом (например – красным) и сплошной линией, а контур биговки должен быть обозначен 2 цветом (например – синим) и пунктирной линией.

- Линии контуров должны быть не менее 0,25 pt и не более 1 pt.

- Размер в макете должен быть 1:1

- Обязательно указывайте в макете это: лицо печати или лицо штампа.

- Минимальное расстояние между ножами не менее 4 мм.

- В макете штампа не должно быть ничего кроме контуров штампа.

- В макете не должно быть слоев.

- В сопровождении обязательно присылайте PDF или JPG файл с наглядным изображением макета вырубки по отношению к печатному листу.

ЗАКЛЮЧЕНИЕ

В заключении хочу сказать, что без данных видов обработки никак обойтись невозможно, т.к. каждый метод уникален и необходим в типографии. Мы разобрали такие факты, что лакирование придает изображению высокий глянец, улучшает его зрительное восприятие, повышая контрастность и цветовую насыщенность. Кроме того, прочная пленка защищает оттиск от влаги и загрязнения, препятствует истиранию красочного слоя, увеличивает прочность и долговечность продукта. Тиснение больше подходит как для оформления, ведь люди всегда покупаются на красоту товара. А вырубка используется в рекламной, упаковочной и книжной полиграфии: в некоторых случаях она просто необходима, а в некоторых — является незаменимым способом привлечь внимание к печатной продукции так же, как и тиснение. Я считаю, что эти методы будут всегда очень актуальны.

СПИСОК ЛИТЕРАТУРЫ

1. Отделка печатной продукции: лакирование и ламинирование - Николай Дубина [Электронный ресурс] - URL: https://compuart.ru/article/24069

2. Конгревное тиснение [ Электронный ресурс] - URL: http://drukarstvo.com/ru/kongrevnoe-tisnenie/ © Полиграфический портал

3. Вырубка в полиграфии [ Электронный ресурс] - URL: https://mediaaid.ru/blog/tekhnologii/virubka-v-poligrafii-primenenie-i-tehnologiya/

- Основные свойства красок и особенности работы при печати (КОГДА НАЧАЛОСЬ ИЗГОТОВЛЕНИЕ ПЕЧАТНЫХ КРАСОК)

- Качество и безопасность потребительских товаров: эволюция правового регулирования

- ЗАЩИТА ПРАВ ПОТРЕБИТЕЛЕЙ ПРИ ПРОДАЖЕ ТОВАРОВ

- Периодические издания и их роль современном мире (Переодические издания и их виды)

- Порядок внесения поправок к итоговой величине стоимости предприятия (бизнеса) на уровень контроля (ОЦЕНКА КОНТРОЛЬНЫХ И НЕКОНТРОЛЬНЫХ ПАКЕТОВ АКЦИЙ)

- Оценка стоимости активов и обязательств организации при оценке стоимости предприятия (бизнеса) затратным подходом

- Правовой режим охраны средств индивидуализации (Правовое регулирование средств индивидуализации юридического лица )

- Информационная безопасность и защита информации

- Шрифт. Классификация шрифтов

- Фотографика и фотографии

- Шрифт в рекламе. Фирменный стиль и рекламное объявление

- Роль полиграфии в современном дизайне и его история