Типы производств. Понятие производственной мощности (Производственная мощность предприятия: понятие и сущность)

Содержание:

ВВЕДЕНИЕ

Результатом производственной деятельности предприятия является определенная продукция (работы, услуги). Основным ограничением объемов производства продукции на фирме выступают производственные возможности.

Конкретным выражением производственных возможностей каждого предприятия служит определение оптимального объема производства, его производственная мощность. Под оптимальным объемом производства продукции понимается такой объем, который обеспечивает выполнение заключенных договоров и обязательств по производству продукции (выполнению работ) в установленные сроки, с минимумом затрат, с максимально возможной эффективностью.

В рыночных условиях производственная мощность определяет годовой объем предложения предприятия, учитывая наличие и использование ресурсов, уровень и изменение действующих цен.

А также рассчитывается точка безубыточности - минимальный объем производства продукции, при котором предприятие окупает свои затраты, но при этом не получает прибыли. Чем больше разница между объемом фактического производства и точкой безубыточности, тем выше прибыль предприятия.

Актуальность данной работы обусловлено тем, что производственная мощность является исходным пунктом планирования производственной программы предприятия. Она отражает потенциальные возможности объединений, предприятий, цехов по выпуску продукции.

Цель работы – проанализировать теоретические основы расчета производственной мощности и рассчитать производственную мощность на примере конкретного предприятия.

Объектом исследования является методика расчетов.

Предметом – расчет производственной мощности в цехе металлической сетки.

Задачи поставленные в работе:

Рассмотреть теоретический аспект производственной мощности предприятия;

Произвести расчет производственной мощности предприятия;

Описать пути повышения производственной мощности

При формулировании принципиальных положений работы использовались работы таких ученых и специалистов в этой области, как А.Е. Карпов, Д.К. Шим, Д.Г. Сигел, В.В. Бочаров, Р.Н. Энтони, Д.С. Рис, В.Н. Самочкин, Ю.Б. Пронин, Е.Н. Логачёва, И.Т. Балабанов, А.А. Васильев, К.В. Щиборщ, В.В. Ковалёв, Н.Г. Данилочкина, В.П. Савчук, А.А. Калюкин, О.А. Тимофеева, Н.Н. Тренёв и другие.

Информационной базой для написания работы послужили различные учебные пособия, статьи в периодических и интернет-изданиях, а также внутренние документы и бухгалтерская отчетность исследуемого предприятия.

В работе используются приемы и средства статистического, экономического и логического анализа, методы экспертных оценок, сравнения и группировок.

ГЛАВА 1. ПОНЯТИЕ ПРОИЗВОДСТВА. ОСНОВЫ РАСЧЕТА ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ПРЕДПРИЯТИЯ

1.1. Производственная мощность предприятия: понятие и сущность

Объем основных производственных фондов и степень их использования определяют величину производственной мощности предприятия.

Производственная мощность предприятия - это максимально возможный выпуск продукции за единицу времени в натуральном выражении в установленных планом номенклатуре и ассортименте, при полном использовании производственного оборудования и площадей, с учетом применения передовой технологии, улучшении организации производства и труда, обеспечении высокого качества продукции.

Производственная мощность является величиной динамичной и поэтому должна быть сбалансирована с производственной программой. При планировании производственной мощности необходимо учесть требование достижения равновесия между спросом и предложением на продукцию или услуги. Так, при превышении спроса над предложением необходимо в проектах планировать соответствующий прирост производственной мощности [2].

Производственная мощность также характеризует технологию и организацию производства на предприятии, состав и квалификацию персонала, а также динамику роста и перспективы развития предприятия. Производственная мощность является величиной расчетной и определяется исходя из следующих положений.

Основными факторами, определяющими величину производственной мощности предприятия, являются [2]:

- состав и количество установленных машин, механизмов, агрегатов и т. д.;

- технико-экономические нормы использования машин, механизмов, агрегатов и др.;

- степень прогрессивности техники и технологии производства;

- фонд времени работы оборудования;

- уровень организации производства и труда;

- производственная площадь предприятия (основных цехов);

- намечаемые номенклатура и ассортимент продукции, непосредственно влияющие на трудоемкость производства продукции при данном оборудовании.

При определении состава оборудования учитывается все оборудование основного производства по видам, установленное на начало года, а также то, которое должно быть введено в эксплуатацию в плановом году. В расчет мощности не включается оборудование резервное, опытно-экспериментальных участков, а также используемое для профессионально-технического обучения.

Возможная производительность оборудования, учитываемая при расчете производственной мощности, определяется на основе прогрессивных норм использования каждого вида этого оборудования.

Главные пути повышения использования производственных мощностей:

- Улучшение использования парка оборудования, в том числе сокращение сроков пребывания в монтаже, повышение доли действующего оборудования.

- Улучшение использования фонда времени работы единицы оборудования, в том числе повышение коэффициента сменности; сокращение простоев; сокращение времени на плановый ремонт.

- Повышение производительности работы оборудования, в том числе сокращение затрат вспомогательного времени, сокращение затрат основного машинного времени путем повышения рабочей скорости, интенсификации рабочих процессов.

В настоящее время улучшение использования производственных мощностей связано с повышением качества и конкурентоспособности продукции, улучшением маркетинговой деятельности, расширением сбыта продукции [2].

1.2. Методика расчета производственной мощности предприятия

Важнейшей характеристикой потенциальных возможностей и степени использования ОПФ является производственная мощность участка, цеха, предприятия. Под производственной мощностью понимается максимально возможный годовой (суточный) объем выпуска продукции при заданных номенклатуре и ассортименте с учетом наилучшего использования всех ресурсов, имеющихся на предприятии.

Производственная мощность предприятия определяется, как правило, в расчете на год по мощности основных (ведущих) цехов, участков или агрегатов, т.е. тех из них, которые выполняют основные технологические операции по изготовлению продукции [6].

На плановый период производственная мощность рассчитывается исходя из номенклатуры и ассортимента, установленных в плане. Наличная мощность за отчетный период рассчитывается в номенклатуре и ассортименте, соответствующих фактическому выпуску продукции.

Производственная мощность предприятия зависит от следующих фак-торов: количества и качества действующего оборудования; максимально возможной производительности каждой единицы оборудования и пропускной способности площадей в единицу времени; принятого режима работы (сменность, продолжительность одной смены, прерывное, непрерывное производство и т.п.); номенклатуры и ассортимента продукции, трудоемкости производимой продукции; пропорциональности (сопряженности) производственных площадей отдельных цехов, участков, агрегатов, групп оборудования; уровня внутри-заводской и межзаводской специализации и кооперирования; уровня организации труда и производства.

В общем виде производственная мощность (М) предприятия (цеха) может быть определена по формуле [6]:

где Тэ - эффективный фонд времени работы предприятия (цеха); t - трудоемкость изготовления единицы продукции.

Для определения производственной мощности принимается максимально возможный фонд времени работы оборудования с учетом процесса производства - прерывный или непрерывный.

Производственная мощность цеха (участка), оснащенного однотипным оборудованием, может быть определена по формуле [6]:

где Тэ - максимально возможный (эффективный) годовой фонд времени одной машины (агрегата, станка), ч; К - коэффициент, учитывающий уровень использования производственной мощности машины (оборудования, агрегата, станка); n - количество однотипного оборудования (машин, станков); t -норма времени на обработку (изготовление) единицы продукции на данном оборудовании.

Производственная мощность цеха (участка), оснащенного разнородным оборудованием, определяется так же, как и мощность предприятия, - исходя из производительности парка ведущих групп оборудования, характеризующих профиль данного подразделения.

Производственная мощность литейного, формовочного, сборочного и подобных им цехов (участков) зависит, как правило, от пропускной спосоности наличных производственных площадей этих цехов (участков) и уровня их использования. Она может быть определена по формуле [6]:

где S - полезная площадь цеха, м2; Тэ - эффективный фонд времени использования производственной площади цеха, ч; tи - количество квадратных метро-часов, необходимых для изготовления (сборки, формовки и т.д.) единицы продукции.

Таким образом, расчет производственной мощности предприятий раз-личных отраслей имеет свои особенности, которые должны учитываться в каждом конкретном случае.

Для установления степени соответствия мощностей различных цехов (участков, агрегатов) определяется коэффициент сопряженности ведущего звена предприятия и остальных производственных звеньев.

1.3. Расчеты производственных мощностей

Производственная мощность определяется по мощности ведущих цехов, агрегатов или участков. Под ведущими цехами, участками или агрегатами понимаются те из них, где выполняются основные и наиболее массовые технологические операции по изготовлению готовой (основной) продукции и в которых сосредоточена преобладающая часть оборудования. В черной металургии – это доменные, мартеновские, сталеплавильные цеха или печи, в цветной – электролизные ванны, в текстильной – прядильное и ткацкое производство, на машиностроительных заводах – механические и сборочные цеха.

Если известна производительность оборудования, то производственная мощность определяется, как произведение паспортной производительности оборудования в единицу времени и планового фонда времени его работы (Тэф) [5]:

М = Тэф * а * Н,

где Тэф – эффективный фонд работы единицы оборудования, час; а – количество однотипных аппаратов, машин, агрегатов, установленных в отделении (участке, цехе); Н – часовая норма производительности единицы оборудования по паспорту завода-изготовителя, выраженная в конечном продукте (т/час, м3/час, м2/час и др.).

Если известно, что фактически с оборудования снимается продукции больше, чем определено паспортом, то использовать в расчете мощности нужно технически обоснованную норму производительности, определяемую проиводственниками.

Эффективный фонд рабочего времени оборудования определяется в зависимости от режима работы участка (отделения, цеха).

Если производство работает в непрерывном режиме (круглосуточно, без остановок в праздничные и выходные дни), то эффективный фонд рассчитвается следующим образом [5]:

Тнэф = Ткал * ТППР – Ттехн,

где Ткал – календарный фонд (длительность года, 365 дней или 8760 час.); ТППР – время простоев в планово-предупредительных ремонтах, в час.; Ттехн – время простоев оборудования по технологическим причинам (загрузка, выгрузка, чистка, промывка, продувка и т.д.) в час.

В условиях непрерывного производственного процесса максимально возможный фонд времени работы оборудования равен произведению календар-ных дней и 24 ч в сутках

В прерывном производстве рассчитывают располагаемы фонд времени оборудования (в практике его называют номинальным).

Поясним, что понимается под располагаемым фондом времени оборудвания.

Календарный, или максимально возможный, фонд является исходной величиной в учете времени работы и бездействия оборудования. На каждом предприятии действует определенный режим работы (число рабочих и выходных дней, число смен и их продолжительность).

Входная и выходная производственная мощность исчисляются ежегодно по данным отраслевой статистики, как внешняя конкурентная характеристика оборудования. Для определения соответствия производственной программы имеющейся мощности исчисляется среднегодовая производственная мощность предприятия (Мсг). При равномерном наращивании мощности в течение года ее среднегодовая величина определяется, как полусумма входной (Мвх) и выходной (Мвых) мощности [5]:

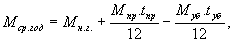

В иных случаях среднегодовая мощность (Мсг) с учетом ввода нового оборудования и вывода устаревшего исчисляется так:

,

,

где Мнг – мощность на начало года; Мвв – вводимые новые мощности; Твв – число месяцев работы вводимых мощностей; Мвыв – мощности выводимые; Мо – увеличение мощности за счет оргтехмероприятий; Твыв – число месяцев, когда выводимые мощности не будут работать; То – число месяцев работы после внедрения мероприятия; 12 – число месяцев.

Наличие резервной производственной мощности обусловлена необходи-мостью периодической остановки части оборудования для выполнения ремонтных и регламентных (профилактических) работ, а также для регулирования объема производства продукции. Наиболее оптимальные нагрузки оборудования, как правило, находятся в диапазоне 80-90% от их максимальных значений.

ГЛАВА 2. РАСЧЕТ ПРОИЗВОДСВТЕННОЙ МОЩНОСТИ НА ПРИМЕРЕ ЦЕХА МЕТАЛЛИЧЕСКОЙ СЕТКИ

2.1. Характеристика предприятия

Рассмотрим работу цеха металлической сетки (далее ЦМС).

Цех металлической сетки выпускает следующие виды сеток: тканые, плетеные, сварные, крученые с шестиугольными ячейками. Сетки металлические отличаются друг от друга по материалу проволок и способу их переплетения, форме и размеру ячеек. Тканые сетки производятся путем взаимного переплетения проволоки двух систем, расположенных перпендикулярно друг другу. Сетки могут иметь квадратные и прямоугольные ячейки. Плетеные сетки производятся плетением одной проволочной спирали в предыдущую спираль. Форма ячеек может быть квадратная или ромбическая. Сварные сетки получаются методом контактной сварки проволок, расположенных в двух взаимно перпендикулярных направлениях. Сетки с шестиугольными ячейками изготавливают взаимно скрученными проволоками методом скрутки двух проволок в одном направлении на полный оборот 180 градусов.

Номенклатура выпускаемой продукции ЦМС:

- Тканые сетки:

- сетки проволочные тканные с квадратной ячейкой по ГОСТ 3826-82 и ТУ 14-178-215-91;

- сетки проволочные тканые фильтровые по ГОСТ 3187-76 и ТУ 14-178-311-98;

- сетки саржевые по ТУ 14-4-1561-89;

- сетка частично рифленая для сит вертикальных обоечных машин мельничных комплексов по ТУ 14-178-319-97;

- сетки из стальной рифленой проволоки по ГОСТ 3306-88

Для производства тканых сеток используется следующее металло-ткацкое оборудование: UDWZ –4, UDWZ – 8, UDAW – 40, UDAW –32, UDWE-08.

- Сетки стальные плетеные:

- плетеные сетки по ГОСТ 5336-80

- сетки плетеные по различным видам покрытий по ТУ 14-178-287-95;

- сетки плетеные стержневые для хлебопекарной промышленности по ТУ 14-178-304-96.

Для производства плетеных сеток используются станки следующих моделей: UDAFW –10 , UAFV-20, UDAFV-60, UDAFV –100.

Исходным сырьем для производства тканых и плетеных сеток служит низкоуглеродистая термически обработанная (для тканых) и термически необработанная (для плетеных) проволока по ТУ 14-4-1463-89, низкоуглеродистая проволока из стали марок 45-50 (для сеток из рифленой проволоки) по ТУ 14-4-1566-89.

- Сварные сетки для железобетонных конструкций в соответствии с ГОСТ 8478-81, ТУ 14-1-5272-94.

Исходным сырьем для изготовления данного вида сетки служит низкоуглеродистая проволока класса Вр 1 по ГОСТ 6727-80 и арматурная сталь марка Вst 500 М с трехсторонним периодическим профилем по ТУ 14-1-5248-94. Производство сеток осуществляется на сварных машинах типа G5/102, G32/102.

4. Сетки двойного кручения с шестиугольными ячейками по ТУ 14-178-351-98 из низкоуглеродистой термически обработанной оцинкованной проволоки.

5. Сетчатые конструкции по ТУ 14-178-350-98 из сетки двойного кручения.

Для производства шестигранной сетки и сетчатых конструкций применяется следующее оборудование: машина ТRТ 5/83 и отбортованные машины марки ТG 2 и ТG 4.

Технологический процесс производства сетки показан на рис. 2.1. От поставщиков в цех на промежуточный склад проволоки поставляется исходное сырье (проволока). Со склада проволоки металл распределяется по участкам, где перерабатывается в готовую продукцию. Готовая продукция вывозится на склад готовой продукции, а металлоотходы, остающиеся после производственного процесса, отправляются на участок прессовки лома.

Участок тканых сеток

Подготовит.

участок

Участок каннелированных сеток

Склад готовой

продукции

Промежуточ

ный склад

проволоки

Постав-

щик

Участок шестигранной сетки

Участок плетеных сеток

Участок сварных сеток

Рис. 2.1. Основные технологические потоки в ЦМС

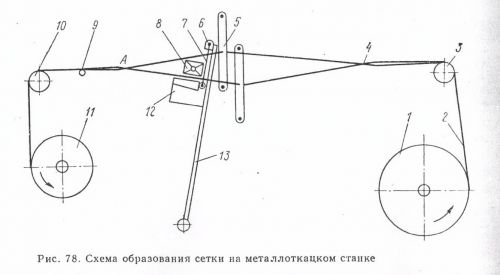

Схема образования сетки показана на рис. 78. С навойного барабана 1 разматываются проволоки основы 2, которые огибают скало 3 и принимают горизонтальное положение. Затем они проходят ценовые планки 4, глазки галев 5 и идут через бердо 7, закрепленное в брусе 12 батана 13 вершником 6. Готовая сетка движется через проглаживающий валик 9, грудной вал 10и наматывается на товарный барабан 11.

2.2. Расчет и анализ использования производственной мощности на примере цеха металлической сетки

В таблице 2.1 представлены данные, характеризующие наличие и состав основных фондов ЦМС за 2014-2016 гг.

Таблица 2.1

Наличие и состав основных производственных фондов ЦМС, тыс.руб.

|

Группа основных фондов |

2015 год |

2016 год |

2017 год |

Изменение к 2015 г. |

Изменение к 2015 г. |

||

|

в 2016 г. |

в 2017 г. |

в 2016 г. |

в 2017 г. |

||||

|

+/- |

% |

+/- |

% |

||||

|

Здания |

49524 |

37164 |

38892 |

-12360 |

-24,96 |

-10632 |

-21,47 |

|

Сооружения и передаточные устройства |

1428 |

2868 |

4776 |

1440 |

100,84 |

3348 |

234,45 |

|

Машины и оборудование |

121992 |

148008 |

176988 |

26016 |

21,33 |

54996 |

45,08 |

|

Транспортные средства |

51672 |

53424 |

57552 |

1752 |

3,39 |

5880 |

11,38 |

|

Итого |

224616 |

241464 |

278208 |

16848 |

7,5 |

53592 |

23,86 |

Из данных таблицы 2.1 видно, что общая среднегодовая стоимость основных фондов ЦМС в сравнении с базисным 2015 годом увеличилась в 2016 году на 16848 тыс.руб. или на 7,50%, а в 2017 году – на 53592 тыс.руб. или на 23,86%.

Подобная динамика была в первую очередь вызвана значительным ростом стоимости основных фондов по группе «Машины и оборудование», поскольку на предприятии наметилась тенденция обновления парка основного технологического оборудования: в сравнении с базисным 2015 годом прирост в 2016 году составил 26016 тыс.руб. или 21,33%, а в 2017 году – 54996 тыс.руб. или 45,08%. За анализируемый период также увеличилась стоимость основных средств по группе «Сооружения и передаточные устройства», а также «Транспортные средства». По группе здания произошло уменьшение стоимости основных средств в связи с ликвидацией в 2016 году одного из помещений, принадлежащих ЦМС, а также уменьшению балансовой стоимости оставшихся помещений в связи с амортизацией.

Произведем расчет показателей эффективности использования основных фондов ЦМС и представим их в таблице 2.2.

Таблица 2.2

Показатели эффективности использования основных фондов ЦМС

|

Показатель |

2015 год |

2016 год |

2017 год |

Изменение к 2015 г. |

|

|

в 2016 г. |

в 2017 г. |

||||

|

1. Фондоотдача основных фондов (Фо) |

0,91 |

1,64 |

1,65 |

0,73 |

0,74 |

|

2. Фондоотдача активной части основных фондов ( |

1,22 |

2,17 |

2,20 |

0,96 |

0,99 |

|

3. Фондоемкость основных фондов (Фе) |

1,10 |

0,61 |

0,61 |

-0,49 |

-0,49 |

|

4. Фондорентабельность основных фондов (Фр) |

0,16 |

0,02 |

0,12 |

-0,15 |

-0,05 |

Как видно из данных таблицы 2.2, фондоотдача основных фондов предприятия, в том числе их активной части, в исследуемом периоде увеличилась, что повлекло за собой снижение фондоемкости, однако фондорентабельность снизилась в результате отрицательной динамики прибыли в исследуемом периоде

Рассчитаем относительную экономию основных фондов:

в 2016 году:

тыс.руб.

тыс.руб.

в 2017 году:

тыс.руб.

тыс.руб.

Таким образом, при фондоотдаче 2015 года для получения объема выручки 2016 года предприятию понадобилось бы основных фондов на 32516,64 тыс.руб. больше фактического уровня 2016 года, а для получения выручки 2017 году – на 120137,4 тыс.руб. больше фактического уровня 2017 года.

Производственная мощность представляет собой максимально возможный выпуск продукции (объем оказания услуг) при достигнутом или намеченном уровне техники, технологии и организации производства. Степень использования производственных мощностей характеризуется следующими коэффициентами: общий коэффициент, интенсивный коэффициент и экстенсивный коэффициент.

В таблице 2.3 представлен перечень основного технологического оборудования ЦМС.

Таблица 2.3

Перечень основного и вспомогательного оборудования ЦМС

|

Наименование оборудования Модель |

Кол-во штук |

Мощность, Кв.м |

|---|---|---|

|

1.М/ткацкий станок мод. UDWZ 8*1300…1500 |

2 |

110 |

|

2.М/ткацкий станок мод. UDWZ 8*2000 |

2 |

112 |

|

3.М/ткацкий станок мод. UDWZ 4 |

2 |

105 |

|

4.М/ткацкий станок мод. UDWЕ 0,8*1000 |

4 |

88 |

|

5.М/ткацкий станок мод. UDWЕ 0,8*1300 |

2 |

96 |

|

6.М/ткацкий станок мод. UDAW 40 |

2 |

68 |

|

7.М/ткацкий станок мод. UDAW 32 |

5 |

54 |

|

8.М/ткацкий станок мод. UDWZ 0,6 *1000 |

2 |

90 |

|

9.Механизированная линия сборки сетки из стальной рифленой проволоки Л331.43.200 |

2 |

150 |

|

10. Линия сварных арматурных сеток G5/102 |

1 |

2000 |

|

11. Линия сварных арматурных сеток 32S/102 |

1 |

3000 |

|

12. Станок по производству шестигранной сетки двойного кручения TRT-5 |

1 |

5000 |

|

13. С/плетельный автомат UDAFV-20 |

10 |

41 |

|

14. С/плетельный автомат UDAFV-10 |

12 |

38 |

|

15. С/плетельный автомат UDAFV-100 |

11 |

62 |

|

16. С/плетельный автомат UDAFV-60 |

12 |

47 |

|

17. Прокатная клеть ДУО 570х1400 |

1 |

150 |

|

18. Перемоточные машины 12-ти шпиндельные |

4 |

|

|

19. Перемоточные машины 9-ти шпиндельные |

4 |

|

|

20. Навойная станция |

3 |

|

|

21. Контрольно-перемоточные машины |

3 |

Для характеристики степени экстенсивной загрузки оборудования требуется определить фонды времени:

- календарный фонд времени – максимально возможное время работы оборудования (количество календарных дней в отчетном периоде умножается на количество часов ежесменной работы и на количество единиц установленного оборудования);

- номинальный фонд времени (количество единиц установленного оборудования умножается на количество рабочих дней отчетного периода и на количество часов ежедневной работы);

- плановый фонд – время работы оборудования по плану: отличается от режимного временем нахождения оборудования в плановом ремонте и на модернизации;

- фактический фонд отработанного времени (по данным учета).

В таблице 2.4 представлены данные, характеризующие баланс времени работы оборудования в ЦМС в 2015-2017 гг.

Таблица 2.4

Баланс времени работы единицы оборудования ЦМС

|

Показатель |

2017 год |

|

Среднегодовое количество действующего оборудования, ед. |

86 |

|

Число календарных дней |

366 |

|

Количество рабочих дней |

247 |

|

Установленная продолжительность смены, час. |

8 |

|

Средняя фактическая продолжительность смены, час. |

7,5 |

|

Плановые простои на ремонт и модернизацию оборудования, час. |

80 |

|

Календарный фонд времени, час. |

366*8=2 928 |

|

Номинальный фонд времени, час. |

247*8=1976 |

|

Эффективный фонд времени, час. |

247*7,5-80=1 773 |

|

Простои плановые,% |

80/1976=4,05 |

Производственная мощность (Мr) определяется по формуле

Мr = Пч * Фпл * Н,

где Пч – часовая производительность оборудования;

Фпл – эффективный годовой фонд времени работы единицы оборудования, ч;

Н – среднегодовой парк этого вида оборудования, учтенный при расчете мощности.

Произведем расчет производственной мощности в таблице 2.5.

Таблица 2.5

Расчет производственной мощности ЦМС

|

Наименование оборудования |

Кол-во штук |

Мощность часовая кв.м |

Мощность годовая, кв.м. |

|

Модель |

|||

|

1.М/ткацкий станок мод. UDWZ 8*1300…1500 |

2 |

110 |

390060 |

|

2.М/ткацкий станок мод. UDWZ 8*2000 |

2 |

112 |

397152 |

|

3.М/ткацкий станок мод. UDWZ 4 |

2 |

105 |

372330 |

|

4.М/ткацкий станок мод. UDWЕ 0,8*1000 |

4 |

88 |

624096 |

|

5.М/ткацкий станок мод. UDWЕ 0,8*1300 |

2 |

96 |

340416 |

|

6.М/ткацкий станок мод. UDAW 40 |

2 |

68 |

241128 |

|

7.М/ткацкий станок мод. UDAW 32 |

5 |

54 |

478710 |

|

8.М/ткацкий станок мод. UDWZ 0,6 *1000 |

2 |

90 |

319140 |

|

9.Механизированная линия сборки сетки из стальной рифленой проволоки Л331.43.200 |

2 |

150 |

531900 |

|

10. Линия сварных арматурных сеток G5/102 |

1 |

350 |

620550 |

|

11. Линия сварных арматурных сеток 32S/102 |

1 |

380 |

673740 |

|

12. Станок по производству шестигранной сетки двойного кручения TRT-5 |

1 |

53 |

93969 |

|

13. С/плетельный автомат UDAFV-20 |

10 |

41 |

726930 |

|

14. С/плетельный автомат UDAFV-10 |

12 |

38 |

808488 |

|

15. С/плетельный автомат UDAFV-100 |

11 |

62 |

1209186 |

|

16. С/плетельный автомат UDAFV-60 |

12 |

47 |

999972 |

|

17. Прокатная клеть ДУО 570х1400 |

1 |

150 |

265950 |

|

18. Перемоточные машины 12-ти шпиндельные |

4 |

0 |

|

|

19. Перемоточные машины 9-ти шпиндельные |

4 |

0 |

|

|

20. Навойная станция |

3 |

0 |

|

|

21. Контрольно-перемоточные машины |

3 |

0 |

|

|

итого |

9093717 |

Пояснения к расчету в таблице:

М1 = 110*1773*2=390060 кв.м.

М2 = 112*1773*2=397152 кв.м.

Остальные позиции находятся аналогично.

Расчет мощности производится по ведущему оборудованию, которое включает в себя металлоткацкие станки и линии сварных арматурных сеток, выполняющие основной объем работ, отличающиеся сложностью и трудоемкостью процесса изготовления сетки. Сеткоплетельные автоматы UDAFV выполняют довольно простые операции, прокатная клеть – подготовительную операцию вытягивания проволоки, перемоточные машины относятся к вспомогательному оборудованию.

Таким образом, общая производственная мощность цеха по производству сетки равна

390060+397152+372330+624096+340416+241128+478710+319140+620550+673740=4457322 кв.м.

Теперь необходимо определить резерв увеличения выпуска продукции за счет увеличения загрузки оборудования.

Исходные данные для определения интенсивности загрузки оборудования на предприятии представлены в таблице 2.6.

Таблица 2.6

Исходные данные для определения интенсивности загрузки оборудования ЦМС

|

Объем производства, кв.м |

Отклонения, +/- |

Отклонения,% |

|

|

План |

Факт |

||

|

4792819 |

4457322 |

-335497 |

-7,0 |

Рассчитаем коэффициент интенсивной загрузки оборудования по формуле:

Фактический объем выпуска продукции

Ки = Проектный объем выпуска продукции

Как видно из проведенных расчетов, степень интенсивной загрузки оборудования составляет 93%, т.е. данный коэффициент показывает, что в производственные мощности ЦМС загружены практически полностью и резерв увеличения выпуска продукции невелик, хотя он и есть.

Далее рассчитаем коэффициент экстенсивной загрузки оборудования по формуле

Фактический фонд времени

Кэ = Максимальный фонд времени

Обобщающий показатель, комплексно характеризующий использование оборудования, это коэффициент интегральной загрузки оборудования. Он представляет собой произведение коэффициентов экстенсивной и интенсивной загрузки оборудования. В ЦМС он составляет:

Как показали проведенные расчеты, коэффициент интегральной загрузки оборудования предприятия 0,84 свидетельствует о неэффективном использовании основных фондов ЦМС.

В таблице 2.7 представлены данные, характеризующие баланс времени работы оборудования ЦМС.

Таблица 2.7

Баланс времени работы оборудования ЦМС

|

Показатель |

Значение |

|

Среднегодовое количество действующего оборудования |

86 |

|

Количество календарных дней |

366 |

|

Количество рабочих дней |

247 |

|

Установленная продолжительность смены, час. |

8 |

|

Средняя фактическая продолжительность смены, час. |

7,5 |

|

Плановые простои на ремонт и модернизацию оборудования, час. |

80 |

|

Календарный фонд времени, час. |

366*8*86=251808 |

|

Номинальный фонд времени, час. |

247*8*86=169936 |

|

Плановый фонд времени, час. |

((247*8)-80)*86=163056 |

|

Фактический фонд времени, час. |

((247*7,5)-80)*86=152478 |

|

Коэффициент использования календарного фонда времени, % |

60,55 |

|

Коэффициент использования номинального фонда времени, % |

89,73 |

|

Коэффициент использования планового фонда времени, % |

93,51 |

|

Простои в плановом фонде времени, % |

4,05 |

Как видно из полученных данных, эффективность использования рабочего времени в ЦМС составляет от календарного времени 60,55%, от номинального 89,73%, от планового 93,51%.

Таким образом, можно сделать вывод о том, что у предприятия имеются резервы увеличения объема производимых работ (услуг) за счет сокращения времени простоев оборудования.

Баланс производственной мощности включает:

- мощность предприятия на начало планируемого периода (Mн.г.)

3930337 кв.м. (мощность на конец предыдущего года)

2) величину прироста производственной мощности за счет различных факторов (модернизации, реконструкции, технического перевооружения и др.) (Мпр) 620550 кв.м

3) размеры уменьшения производственной мощности в результате выбытия, передачи и продажи ОПФ, изменения номенклатуры и ассортимента продукции, изменения режима работы предприятия и других факторов (Myб) 93565 кв.м.

4) величину выходной производственной мощности, т.е. мощности на конец планируемого периода (Mвых)

3930337+620550-93565=4457322 кв.м.

где 8566732 – производственная мощность на начало года;

620550 – приобретение линии сварных арматурных сеток G5/102;

93565 – ликвидация станка по производству шестигранной сетки двойного кручения TRT-3.

5) среднегодовую производственную мощность (Мср.год) предприятия, которая может быть определена по формуле:

где tпр – количество месяцев использования дополнительно введенных мощностей в году, мес.;

tуб – количество месяцев с момента выбытия производственных мощностей и до конца года;

Мср.год. = 3930337+(620550*7)/12-(93565*4)/12=4561136 кв.м.

6) коэффициент использования среднегодовой производственной мощности (Kи):

где ОП – объем производства;

ПМ – производственная мощность.

КИПМ = 4457322/4561136=0,97

Если Vпл(факт) < Mср.год, то это значит, что производственная программа предприятия обеспечена производственными мощностями.

Для устойчивой работы предприятия, а также для возможности улучшения качества и обновления выпускаемой продукции и других целей оно должно иметь оптимальный резерв производственной мощности. Величина этого резерва определяется спецификой предприятия и колеблется от 10 до 20%. Следовательно, в ЦМС необходимо провести выявление «узких» мест в работе оборудования и принять меры к их устранению. Как одно из направлений - можно соптимизировать график плановых ремонтов оборудования, предусмотреть проведение профилактических диагностик и ремонтов для сокращения затрат времени на плановые ремонты.

ГЛАВА 3. ПУТИ ПОВЫШЕНИЯ ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ

3.1 Повышение качества ремонтных работ за счет внедрения технологических карт проведения ремонтов

При ремонте оборудования работник ремонтной службы записывает операции в ремонтную карту. Но в ней указываются только общие фразы: например, при ремонте электродвигателя «средний ремонт в полном объеме, замена подшипников, смазка». Но допуски и действительные значения не указываются (например, размер посадочного места под подшипник) и зачастую просто не измеряются. Предлагается ввести документ «Карта сборки» в котором, сборщик (электромонтер) будет прописывать все измеренные значения.

В таблице 3.1 приведен прогнозируемый объем снижения окончательного брака в результате внедрения карт сборки.

Таблица 3.1

Прогнозируемый объем снижения окончательного брака в результате внедрения карт сборки

|

Причины брака |

2017 |

Прогноз |

Отклонения |

|

|

+/- |

% |

|||

|

«0» МОМ |

0 |

0 |

0 |

0 |

|

витковое |

4 |

4 |

0 |

0,00 |

|

корпус |

9 |

9 |

0 |

0,00 |

|

лобовые больше указанных |

8 |

7 |

-1 |

-12,50 |

|

неправильные данные |

11 |

11 |

0 |

0,00 |

|

нет цепи в обмотке |

1 |

1 |

0 |

0,00 |

|

обмотка выше железа |

16 |

16 |

0 |

0,00 |

|

плохая пайка |

15 |

15 |

0 |

0,00 |

|

пробой между фаз |

5 |

3 |

-2 |

-40,00 |

|

различное ом. сопротивление |

1 |

1 |

0 |

0,00 |

|

слабая увязка |

2 |

1 |

-1 |

-50,00 |

|

слабые клинья |

23 |

23 |

0 |

0,00 |

|

схема |

15 |

15 |

0 |

0,00 |

|

Итого |

110 |

106 |

-4 |

-3,64 |

Таким образом, объем затрат по окончательному браку ремонтных работ сократится на 3,64%, следовательно, сократятся в том же отношении простои на ремонт оборудования.

В результате оценки качества оказания услуг при проведении ремонтов одним из самых значительных дефектов является невыполнение согласованной ведомости планируемых работ по ремонту оборудования, уточненной по результатам дефектации ЦМС.

В целях контроля и устранения данных замечаний предприятию предлагается закупить специализированный прибор - измеритель MRP-120, который предназначен для измерения дефектов параметров устройств защитного отключения (УЗО), являющихся дополнительной защитой от поражения электрическим током в однофазных и трехфазных цепях переменного, постоянного пульсирующего и постоянного тока.

Общий объем проведенных ремонтных работ металлоткацких станков с выявленными несоответствиями в 2017 году составил 12160 тыс.руб. Из них невыполнение согласованной ведомости планируемых работ по ремонту оборудования, уточненной по результатам дефектации, составили 2,2%, то есть 12160*2,2/100= 267,52 тыс.руб.

В результате внедрения прибора MRP-120 количество данных несоответствий сократится минимум на 50%. Таким образом, плановые простои металлоткацких станков на ремонт снизятся на 2,2*50%=1,1%.

3.2 Экономический эффект предлагаемых мероприятий

Таким образом, в результате предлагаемых мероприятий производственная мощность металлоткацких станков, по которым снизятся простои в ремонте, увеличится на

(390060+397152+372330+624096+340416+241128+478710+319140)* 3,64%

=115134 кв.м. и по второму мероприятию на

(390060+397152+372330+624096+340416+241128+478710+319140)*1,1%

=34793 кв.м.

Итого 115134+34793=149928 кв.м.

Исходные данные для определения интенсивности загрузки оборудования на предприятии представлены в таблице 3.2.

Таблица 3.2

Исходные данные для определения интенсивности загрузки оборудования ЦМС

|

Объем производства, кв.м |

Отклонения, +/- |

Отклонения,% |

|

|

План |

Факт |

||

|

4792819 |

4607250 |

-185569 |

-3,8 |

Рассчитаем коэффициент интенсивной загрузки оборудования:

Таким образом, как видно из проведенных расчетов, в результате предложенных мероприятий степень интенсивной загрузки оборудования повысилась с 93% до 96%, а производственная мощность предприятия увеличилась на 4607250/4457322*100-100=3,8%.

ЗАКЛЮЧЕНИЕ

Таким образом, производственная мощность предприятия - это максимально возможный выпуск продукции за единицу времени в натуральном выражении в установленных планом номенклатуре и ассортименте, при полном использовании производственного оборудования и площадей, с учетом применения передовой технологии, улучшении организации производства и труда, обеспечении высокого качества продукции.

Производственная мощность является величиной динамичной и поэтому должна быть сбалансирована с производственной программой. При планировании производственной мощности необходимо учесть требование достижения равновесия между спросом и предложением на продукцию или услуги. Так, при превышении спроса над предложением необходимо в проектах планировать соответствующий прирост производственной мощности.

Производственная мощность также характеризует технологию и организацию производства на предприятии, состав и квалификацию персонала, а также динамику роста и перспективы развития предприятия. Производственная мощность является величиной расчетной и определяется исходя из следующих положений.

Производственная мощность предприятия определяется в натуральном выражении в номенклатуре продукции, изготовляемой заводом. Мощность рассчитывается в единицах измерения продукции, принятых в плане (договоре).

Расчет производственной мощности ведется по всем производственным подразделениям предприятия в последовательности: от низшего производственного звена к высшему; от группы технологически однотипного оборудования - к производственным участкам; от участков - к цехам, от цехов - к заводу в целом.

Для расчета мощности используются основные производственные фонды; режим работы оборудования и использования площадей; нормы трудоемкости изделий и производительность оборудования.

Величина мощности ведущего подразделения данной ступени определяет величину мощности подразделения следующей ступени; по мощности ведущего участка устанавливается мощность цеха, по мощности ведущего цеха - мощность завода. Ведущим подразделением считается такое, в котором выполняются основные технологические операции по изготовлению продукции, где затрачивается наибольшая доля совокупного живого труда и где сосредоточена значительная часть основных производственных фондов данного предприятия. Под «узким местом» понимают отдельные цеха, участки, группы оборудования, мощности которых не соответствуют мощностям подраз-делений, по которым устанавливается мощность всего предприятия, цеха, участка.

Помимо указанных выше расчетов мощности предприятия, составляют «Баланс производственной мощности», где указывается объем производства; производственная мощность на начало года; увеличение мощности за счет расширения, реконструкции, проведения организационно-технических меро-приятий, изменения номенклатуры; уменьшение мощности за счет изменения номенклатуры, выбытия производственных мощностей; мощность на конец года; среднегодовая мощность, коэффициент использования производственных мощностей.

В результате предложенных мероприятий степень интенсивной загрузки оборудования повысилась с 93% до 96%, а производственная мощность предприятия увеличилась на 4607250/4457322*100-100=3,8%.

СПИСОК ЛИТЕРАТУРЫ

- Волков, О.И. Экономика предприятия: Учебник / О.И.Волкова.- 2-е изд., перераб. и доп. – М.: ИНФРА-М, 2015. - 520с.

- Ворст, И. Экономика фирмы: Учебник / И. Ворст, П. Ревентлоу – М.: Высшая школа, 2015. – 437с.

- Горфинкель, В.Я. Экономика предприятия: Учебник для вузов / В.Я. Горфинкель, Е.М. Купрякова, В. П. Праслова – М.: Банки и биржи, ЮНИТИ, 2015. - 367с.

- Грызунов, В.П. Экономика предприятия: Учебник / В.П. Грызунов. - М.: Финансы и статистика, 2016. - 485с.

- Грузинов, В.П. Экономика предприятия и предпринимательства: Учебное пособие / Грузинова В.П. – М.: СОФИТ, 2016. - 286с.

- Грищенко, О.В. Анализ и диагностика финансово-хозяйственной деятельности предприятия. Учебное пособие. / О.В. Грищенко – Таганрог: изд-во ТРТУ, 2015. - 112 с.

- Зайцев, Н.Л. Экономика промышленного предприятия: Учебное пособие / Н.Л. Зайцев. – М.: Высшая школа, 2016. – 235с.

- Кружков, В.Г. Экономика предприятия. Учебное пособие / В.Г. Кружков, В.З.Каган, Р.В. Самойлов. - М.: ИНФРА - М, 2016. – 340 с.

- Королев, Н.С. Эффективность работы производственного предприятия. / Н. С. Королев – М.: ИНФРА - М., 2015. – 231с.

- Райзберг, Б.А. Комплексный экономический анализ хозяйственной деятельности. / Б. А Райзберг, Л.Ш. Лазовский, Е.Б. Стародубцева - М.: ИНФРА, 2015.- 569с.

- Савицкая, Г.В. Анализ хозяйственной деятельности предприятия: 4-е изд., перераб. и доп. / Г.В. Савицкая – М.: ООО «Новое знание», 2016. – 688 с.

- Сафронов, Н.А. Экономика предприятия: Учебник / Сафронова Н.А. – М.: «Юристъ», 2015. – 584с.

- Сергеев, И.В. Экономика предприятия. / И.В. Сергеев – М.: Финансы и статистика, 2016.-358 с.

- Табурчак, П.П. Анализ и диагностика финансово-хозяйственной деятельности предприятия: Учебное пособие для вузов. / П.П. Табурчак, А.Е. Викуленко, Л.А. Овчинникова – Ростов н/Д.: Феникс, 2016. – 352с.

- Фатхутдинов Р.А. Производственный менеджмент. / Р.А. Фатхутдинов – М.: Банки и биржи, ЮНИТИ, 2015. – 256 с.

- Чечевицына, Л.Н. Экономический анализ: Учебное пособие. / Л.Н. Чечевицина – Ростов н/Д: изд-во «Феникс», 2016. – 448с.

- Карсекин, В.А. Оценка основных фондов / В.А. Карсекин // Экономист. – 2017. - №10. – С.95-99.

- Системный подход при анализе потенциала фирмы

- Косвенные налоги и их место в налоговой системе РФ (История возникновения и развития косвенных налогов)

- Финансовая политика и ее реализация в РФ (Сущность и цели финансовой политики)

- Предпосылки формирования конструктивизма

- Коммерческие риски и способы их уменьшения (Понятие и роль коммерческих рисков и способов их уменьшения хозяйствующего субъекта)

- Факторы внешней среды косвенного воздействия (Сущность внешней среды косвенного воздействия)

- Коммерческие риски в торговой деятельности и пути их снижения (Виды коммерческих рисков)

- Теоретические основы спортивного менеджмента

- Основные функции в системе менеджмента (Понятие менеджмента и его сущность)

- Нормативный договор: понятие и сущность

- Государственное социальное страхование (Организационно-правовые формы социального обеспечения в России)

- Организационная культура как инструмент преодоления кризисных ситуаций в развитии компании (Сущность и специфика организационной культуры компании)

)

)